Schweizer Qualität seit 1923

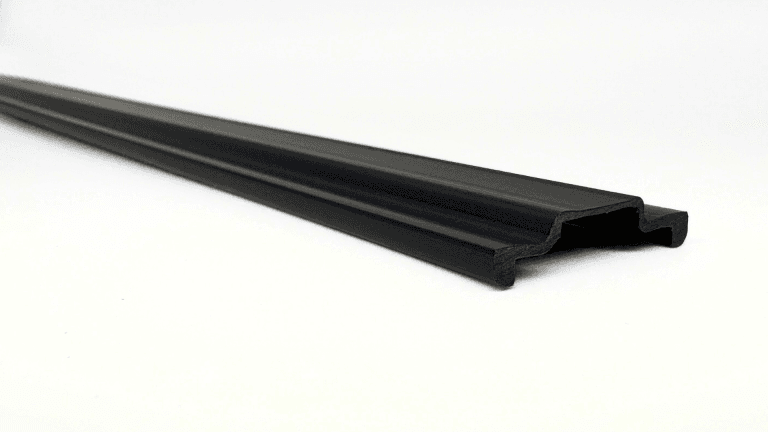

Additive in der Kunststffextrusion

für leistungsstarke Profile & Rohre mit technischer Anwendungen

Additive steuern Verarbeitung, Stabilität und Eigenschaften von Thermoplasten. Sie ermöglichen präzise extrudierte Kunststoffprofile und Profilrohre mit definierten mechanischen, optischen und funktionalen Leistungsmerkmalen.

Rolle und Bedeutung von Additiven in der Extrusion

Einfluss auf Verarbeitung und Prozessstabilität

Additive steuern den Schmelzfluss und ermöglichen eine gleichmässige, reproduzierbare Verarbeitung des Kunststoffs im Extruder. Schmelzeflussindex und Viskosität werden durch geeignete Additive so eingestellt, dass die Profile sauber formgefüllt und gratfrei extrudiert werden. Thermostabilisatoren schützen das Polymer vor Abbau während der Verarbeitung, insbesondere bei höheren Temperaturen, und erhöhen die Prozesssicherheit. Durch Viskositätssteuerung lässt sich das Fliessverhalten exakt an Werkstofftyp, Werkzeuggeometrie und Liniengeschwindigkeit anpassen, was eine stabile Produktion mit konstanten Abmessungen ermöglicht.

Einfluss auf mechanische und optische Eigenschaften

Additive beeinflussen die Festigkeit, Schlagzähigkeit und Oberflächenqualität des extrudierten Profils erheblich. Schlagzähmodifikatoren verbessern die Energieaufnahme bei dynamischer Belastung und machen das Material bruchfester. Festigkeitssteigernde Additive oder Verstärkungen können die Steifigkeit erhöhen und so die Einsatzgrenzen erweitern. Optische Additive steuern Transparenz, Lichtdurchlässigkeit und Farbstabilität, wodurch klare oder farbdefinierte Profile mit hoher Oberflächenqualität entstehen. Die richtige Additivkombination bestimmt damit wesentlich die Funktionalität und optische Anmutung des fertigen Kunststoffprofils.

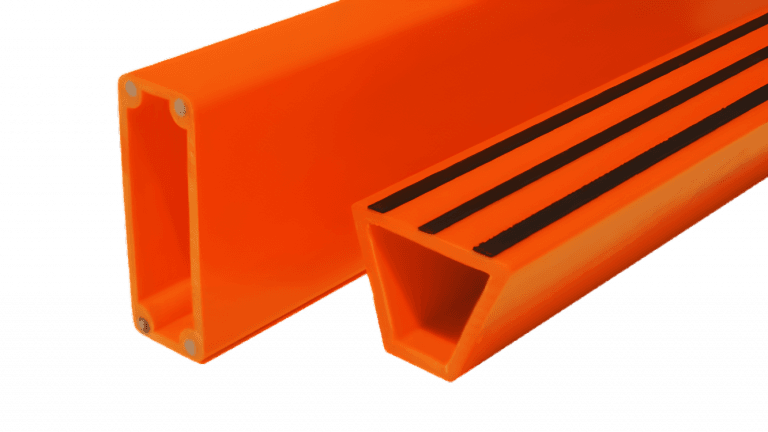

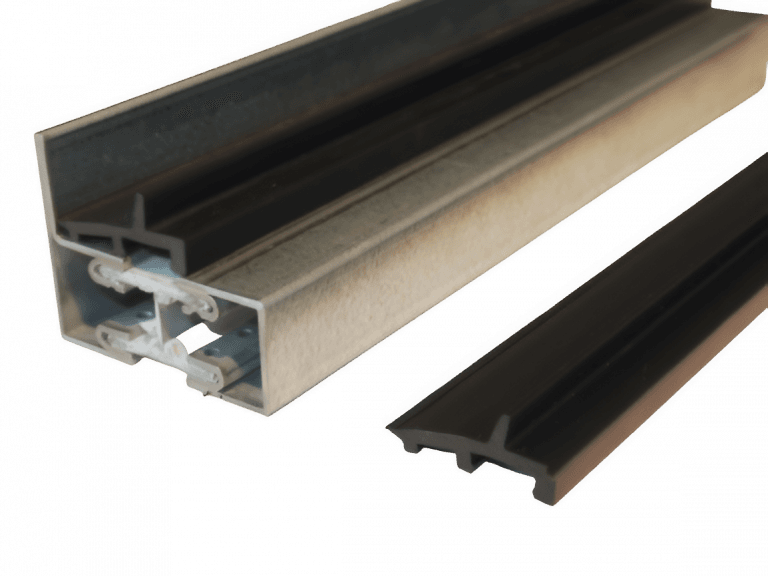

Kunststoffprofile von Jansen

Prozesssichere Extrusion, zertifzierte Qualität und europaweite Lieferung

Prozessichere Extrusion

Unsere Extrusionslinien sind mit modernster Vermessungstechnik ausgesstattet und garantieren konstante Masshaltigkeit bei jeder Profilgeometrie. Reproduzierbar, präzise und wirtschaftlich.

Engineering & Werkzeugbau

Entwicklung, Konstruktion und Werkzeugfertigung erfolgen bei uns

im eigenen Haus. Das sichert kurze Wege, ideale Passformen und optimale Abstimmung zwischen Konstruktion und Produktion.

Zertifizierungen & Konformität

Unsere Produktion ist nach ISO 9001, 14001 und 45001 zertifiziert.

Auf Wunsch fertigen wir REACH und RoHS konform und stellen Ihnen EPD-Berichte zur Verfügung.

Europaweite Lieferung

Unsere Möbelprofile werden in der Schweiz gefertigt und nach ganz Europa geliefert.

Unsere Zollexperten sichern reibungslose Exportabläufe und Lieferungen in die EU und darüber hinaus.

Hauptgruppen von Additiven für die thermoplastiche Kunststoffe

Stabilisatoren

Wärmestabilisatoren schützen das Polymer während der Extrusion vor thermischem Abbau und sichern die Materialqualität auch bei hohen Verarbeitungstemperaturen. Licht und UV Stabilisatoren verhindern Vergilbung, Versprödung und Oberflächenschäden durch Sonneneinstrahlung und verlängern die Lebensdauer von Kunststoffprofilen im Aussenbereich. Antioxidantien stabilisieren das Polymer gegen oxidative Alterung, die durch Sauerstoff, Hitze oder Scherkräfte entstehen kann, und tragen wesentlich zur Langzeitstabilität des Materials bei.

Modifikatoren

Schlagzähmodifikatoren erhöhen die Energieaufnahme bei Stossbelastungen und verbessern das Bruchverhalten des Materials. Weichmacher senken die Härte und machen das Polymer flexibler, was bei Dichtlippen oder flexiblen Profilbereichen notwendig ist. Kautschukbasierte Modifikatoren verändern die Elastizität und Zähigkeit des Materials und ermöglichen Profile mit verbesserten Dämpfungseigenschaften.

Verarbeitungshilfsmittel

Gleitmittel verbessern das Fliessverhalten der Schmelze im Werkzeug und reduzieren Reibung. Antiblockmittel verhindern das Verkleben von Profiloberflächen, besonders bei Folien oder dünnwandigen Profilen. Entformungshilfen erleichtern die Abtragung der Schmelze vom Werkzeug und minimieren Oberflächenfehler. Nukleierungsmittel steuern die Kristallstruktur des Materials und verbessern Masshaltigkeit, Festigkeit und Oberflächenqualität.

Flammschutz Additive

Halogenfreie Systeme bieten ein modernes Brandschutzprofil ohne halogenhaltige Rückstände. Phosphor Systeme wirken durch Verkohlung und fördern den Aufbau einer schützenden Kohleschicht bei Hitzeeinwirkung. Mineralische Füllstoffe wie Aluminiumhydroxid oder Magnesiumhydroxid verbessern das Brandverhalten, indem sie Wärme absorbieren und die Entflammbarkeit reduzieren.

Füllstoffe und Verstärkungen

Glasfaser steigert Steifigkeit, Festigkeit und Temperaturbeständigkeit und wird in technischen Profilen häufig eingesetzt. Mineralien wie Talkum oder Kreide verbessern die Masshaltigkeit, reduzieren Verzugsneigung und optimieren die Haptik der Oberfläche. Mikrosphären verringern das Gewicht und ermöglichen leichte Profile mit guter Festigkeit.

Farb und Effekt Additive

Masterbatches erlauben eine einfache Einfärbung von Profilen mit hoher Farbstabilität. Farbstoffe kommen für transparente oder transluzente Farbnuancen zum Einsatz. Effektpigmente erzeugen Glanz, Metallic Optik oder besondere Tiefeneffekte. Opazifizierer erhöhen die Deckkraft und verbessern die optische Qualität von sichtbaren Profilen.

Antistatik und Leitfähigkeits Additive

Antistatische Ausrüstungen reduzieren die statische Aufladung auf der Profiloberfläche und minimieren Staubanhaftungen. Leitfähige Carbon Systeme ermöglichen elektrische Ableitfähigkeit für technische oder sicherheitsrelevante Anwendungen. Metall oder Graphitmodifikationen erhöhen die Leitfähigkeit und sorgen für definierte elektrische Eigenschaften.

Rezyklat kompatible Additive

Geruchsabsorber verbessern die Materialqualität bei Rezyklaten und entfernen unerwünschte Gerüche. Stabilisatoren für Recycling kompensieren den thermischen und mechanischen Abbau wiederverwerteter Polymere. Eigenschafts Retainer erhalten Festigkeit, Farbe und Stabilität, damit Rezyklate für hochwertige Profile eingesetzt werden können.

Additive für spezifische Werkstoffgruppen

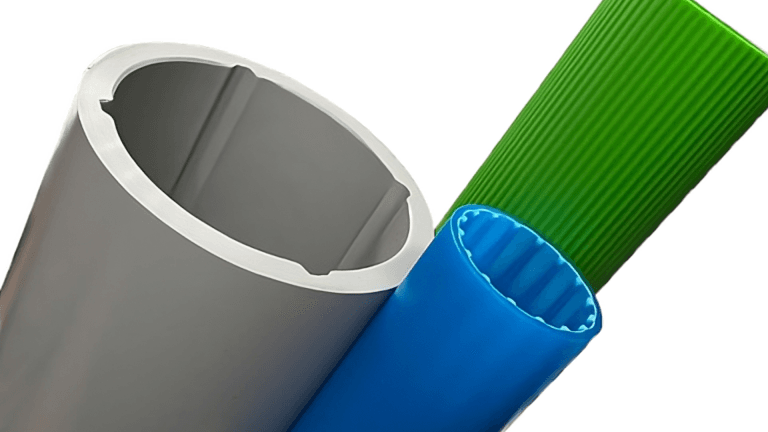

Polyolefine wie PP und PE

Polyolefine benötigen in der Extrusion vor allem Additive zur Wärmestabilisierung und Prozessführung, da sie vergleichsweise niedrige Schmelzfestigkeiten besitzen. Typische Additivsysteme umfassen Antioxidantien zur Vermeidung thermisch bedingter Materialalterung, UV Stabilisatoren für Aussenanwendungen sowie Gleitmittel und Antiblockmittel. Diese Additive steuern das Fließverhalten, verhindern Ablagerungen im Werkzeug und unterstützen eine konstante Oberflächenqualität. In der Extrusion zeigen PP und PE ein ausgeprägtes Schrumpf und Fliessverhalten, daher sind Additive zur Viskositätssteuerung und Nukleierung hilfreich, um gleichmässige Profile mit stabilen Abmessungen zu erhalten.

Technische Kunststoffe wie PA ABS PC

Technische Kunststoffe besitzen höhere Schmelztemperaturen und reagieren empfindlicher auf thermische Belastungen. Deshalb sind stärkere Stabilisierungspakete notwendig, um Abbau und Verfärbungen während der Extrusion zu verhindern. Additive zur Schlagzähigkeitssteigerung sind bei Materialien wie ABS oder PC entscheidend, um Bruchverhalten und Dämpfung zu verbessern. Bei PA sind Modifikatoren zur Feuchte und Wärmebeständigkeit wichtig, da das Material Wasser aufnimmt und seine Eigenschaften verändert. Insgesamt benötigen technische Kunststoffe Additive, die Masshaltigkeit, Oberflächenqualität und mechanische Leistungsfähigkeit sichern.

Hochleistungskunststoffe wie PPS PPA PPE

Hochleistungskunststoffe erfordern thermisch sehr stabile Additivsysteme, da die Verarbeitung häufig über 300 Grad Celsius liegt. Die thermische Stabilisierung schützt das Polymer vor Oxidation und Abbau während der Extrusion. Spezielle Prozesshilfen verbessern die Fliessfähigkeit und reduzieren den Schmelzedruck, da die Schmelzen oft hochviskos sind. Zudem sind für viele dieser Werkstoffe UV Systeme notwendig, da PPS, PPA und PPE ohne Stabilisierung empfindlich gegenüber Bewitterung sind. Die richtigen Additive sichern Prozessstabilität, Masshaltigkeit und Lebensdauer technischer Hochleistungsprofile.

Einfluss von Additiven auf die Kunststoffextrusion

Additive bestimmen das Prozessverhalten von Thermoplasten während der Extrusion und wirken direkt auf Stabilität, Fliessfähigkeit und Oberflächenqualität der Schmelze. Sie steuern das Viskositätsniveau, stabilisieren das Polymer gegen thermischen Abbau und ermöglichen eine gleichmässige Werkzeugbefüllung. Ohne geeignete Additive steigt das Risiko für Ablagerungen, Materialschäden oder Massabweichungen im Profil.

Additive beeinflussen ausserdem Schmelzedruck, Liniengeschwindigkeit und die Temperaturfenster, in denen ein Werkstoff sicher verarbeitet werden kann. Prozesshilfen reduzieren Reibung zwischen Schmelze und Werkzeug und sorgen für saubere Oberflächen und gratfreie Profile. Nukleierungsmittel und Stabilisatoren tragen dazu bei, dass das Material während des Abkühlens kontrolliert kristallisiert und dimensionsstabile Querschnitte entstehen.

Für Coextrusion und Mehrkomponentenprofile ist die Auswahl kompatibler Additive entscheidend. Sie beeinflussen die Haftung an Schichtgrenzen, die Transparenz oder Opazität einzelner Schichten und die Gesamtperformance des Verbundprofils. Insgesamt ermöglichen Additive eine reproduzierbare Extrusion mit definierten mechanischen und optischen Eigenschaften und bilden damit eine zentrale Grundlage für die Qualität technischer Kunststoffprofile.

Additive für Nachhaltigkeit und Regulierung

REACH und RoHS konforme Additive

REACH und RoHS konforme Additive ersetzen kritische oder regulierte Stoffe durch sichere und zertifizierte Alternativen. Dazu gehören modernisierte Wärmestabilisatoren ohne Schwermetalle, halogenfreie Flammschutzsysteme oder neue UV Stabilisatoren mit geringerer Umweltbelastung. Diese Additive unterstützen die Einhaltung regulatorischer Anforderungen und ermöglichen langlebige, emissionsarme Kunststoffprofile. Modernisierte Stabilisierungssysteme verlängern die Lebensdauer des Materials und verbessern gleichzeitig die ökologische Gesamtbilanz.

Additive für Rezyklate und Kreislauffähigkeit

Rezyklate benötigen spezielle Additive, um gealterte Polymere technisch wieder nutzbar zu machen. Stabilisierungssysteme gleichen thermische und oxidative Vorschädigungen aus und ermöglichen hochwertige Regranulate für technische Profile. Geruchsneutralisatoren entfernen störende Gerüche, die während Nutzung oder Verarbeitung entstanden sind, und verbessern die Qualitätswahrnehmung. Additive zur Qualitätssicherung erhalten Festigkeit, Farbe und Oberflächenqualität und sichern damit die Kreislauffähigkeit im industriellen Einsatz.

Kunststoffadditive bei Jansen

Entwicklung kundenspezifischer Compounds

Jansen entwickelt additive Werkstofflösungen, die exakt auf die Anforderungen eines Profils abgestimmt sind. Profil spezifische Eigenschaften wie Steifigkeit, Flexibilität, UV Stabilität oder chemische Beständigkeit lassen sich gezielt einstellen. Projektbezogene Modifikationen ermöglichen die Entwicklung von Werkstoffen, die Funktion, Verarbeitung und Langlebigkeit optimal verbinden.

Qualitätssicherung und Normen

Jansen arbeitet nach ISO 9001 und ISO 14001 und stellt durch dokumentierte Materialfreigaben eine kontrollierte und rückverfolgbare Produktion sicher. Alle Additivsysteme unterliegen definierten Prüfungen und Freigabeprozessen, um konstante Materialqualität und reproduzierbare Eigenschaften zu gewährleisten.

Beratung und Werkstoffauswahl

Jansen unterstützt bei der Auswahl geeigneter Additivkombinationen für technische Kunststoffprofile. Die Beratung umfasst Stabilisierung, Schlagzähmodifikation, Farbsysteme und spezielle Prozesshilfen. Ziel ist eine optimale Materialauslegung, die Funktionalität, Extrusionseffizienz und Lebensdauer der Profile zuverlässig sicherstellt.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

FAQ - Häufig gestellte Fragen zu Additiven

Antworten auf die häufigsten Fragen zu den Additiven unserer Kunststoffprofile.

Was sind Additive in der Kunststoffextrusion?

Additive sind Zusatzstoffe, die die Verarbeitung und die Eigenschaften eines Thermoplasts gezielt beeinflussen. Dazu gehören Stabilisatoren, Modifikatoren, Flammschutzmittel, Verarbeitungshilfsmittel und viele weitere Funktionsadditive.

Warum werden Additive in Kunststoffprofilen benötigt?

Additive verbessern Stabilität, Festigkeit, Schlagzähigkeit, UV Beständigkeit und Oberflächenqualität. Sie ermöglichen eine prozesssichere Extrusion und definierte Produkteigenschaften.

Welche Additive sind für Outdoor Profile wichtig?

UV Stabilisatoren, Lichtschutzmittel und geeignete Wärmestabilisatoren sind entscheidend, damit Kunststoffprofile nicht vergilben, verspröden oder an Festigkeit verlieren.

Welche Rolle spielen Stabilisatoren?

Stabilisatoren schützen den Kunststoff vor Abbau durch Hitze, Sauerstoff oder UV Licht. Sie verlängern die Lebensdauer und verbessern die Extrusionsstabilität.

Was bewirken Schlagzähmodifikatoren?

Schlagzähmodifikatoren erhöhen die Energieaufnahme bei Stossbelastungen und verbessern das Bruchverhalten des Materials, besonders bei tiefen Temperaturen.

Wofür werden Verarbeitungshilfsmittel eingesetzt?

Verarbeitungshilfsmittel verbessern das Fliessverhalten, reduzieren Reibung im Werkzeug und sorgen für saubere Oberflächen und konstante Profildimensionen.

Welche Additive verbessern die Flammschutzeigenschaften?

Halogenfreie Systeme, phosphorbasierte Additive und mineralische Füllstoffe reduzieren Entflammbarkeit und Rauchentwicklung und erhöhen die Sicherheit des Profils.

Können Additive die Extrusionsgeschwindigkeit erhöhen?

Ja, Prozesshilfen und Gleitmittel reduzieren Schmelzereibung und ermöglichen höhere Liniengeschwindigkeiten bei stabiler Profilqualität.

Welche Additive benötigt Rezyklat für die Extrusion?

Rezyklate brauchen häufig Stabilisatoren gegen thermischen Abbau, Geruchsabsorber und Additive zur Wiederherstellung mechanischer Eigenschaften.

Sind Additive REACH und RoHS relevant?

Ja, viele traditionelle Additive dürfen aufgrund von REACH und RoHS nicht mehr eingesetzt werden. Moderne Systeme sind frei von kritischen Stoffen und erfüllen europäische Vorgaben.