Prüflabor

für Extrusionsprodukte

Das Labor der Jansen AG führt sämtliche prüftechnischen Aufgaben entlang der gesamten Prozesskette selbstständig durch. Von der Wareneingangs- und Produktionskontrolle bis zu projektbegleitenden Typprüfungen und Reklamationsanalysen. Geprüft werden Profile, Rohre und Schläuche nach anerkannten DIN- und ISO-Normen unter realen Betriebsbedingungen. Durch mechanische, thermische, chemische und mikroskopische Verfahren wird jede Charge systematisch bewertet. Damit verfügt Jansen über eine vollständige interne Qualitätssicherung mit dokumentierter Rückverfolgbarkeit und normkonformer Ergebnisaufzeichnung.

Profile von Jansen

Seit 1955 extrudiert die Jansen AG hochwertige Kunststoffprodukte und zählt damit zu den Pionieren der Extrusionstechnik in Europa. Was mit einfachen Rohren begann, umfasst heute ein breites Portfolio: Kunststoffprofile, Profilrohre, Schläuche und komplexe Mehrschichtsysteme für Industrie und Bauwesen

Aufgaben und Prüfschwerpunkte

Bei der Wareneingangsprüfung von Granulaten liegt der Fokus auf der Identität, Reinheit und Konstanz jeder Charge. Die Proben werden chargenbezogen und AQL-basiert gezogen. Typische Verfahren sind FTIR zur Materialidentifikation, MFR/MVR zur Bestimmung der Schmelzflussrate, Dichteprüfung, Wassergehaltsmessung mittels Karl-Fischer oder Trocknung sowie die Ermittlung der Schüttdichte und optische Sauberkeitskontrolle. Akzeptanzkriterien richten sich nach den Sollwerten gemäss Spezifikation oder Normblatt. Die Ergebnisse werden in einem Wareneingangsprotokoll dokumentiert, inklusive Freigabe- oder Sperrentscheid und Rückstellmuster-Kennung.

Die produktionsbegleitenden Prüfungen dienen der Überwachung eines stabilen Prozesses sowie der Mass- und Eigenschaftskonstanz in Echtzeit. Inline- und At-Line-Systeme erfassen Parameter wie Durchmesser, Ovalität, Wanddicke und Oberflächenfehler mittels Laser- oder Ultraschallmessung. Zusätzlich werden Temperatur, Druck und Liniengeschwindigkeit kontrolliert. Stichprobenweise erfolgen Off-Line-Prüfungen zu Masse, Zug- und Biegeverhalten oder zur kurzfristigen Dichtheit. Die Ergebnisse werden in SPC-Charts ausgewertet, was Eingriffe nach Regelkarten und die gezielte Chargenfreigabe ermöglicht.

Im Rahmen der Projekt- und Musterprüfungen werden neue Profile, Rohre und Schläuche sowie Rezepturen hinsichtlich Funktion und Eignung überprüft. Dazu gehören Bemusterungen in verschiedenen Entwicklungsstufen, Versuchsreihen nach dem Design-of-Experiments-Prinzip und Vergleiche mit den Anforderungen aus dem Pflichtenheft. Typische Verfahren sind Kennwertscreenings aus Zug-, Biege- und Schlagprüfungen, thermische Analysen mittels DSC/OIT, Dichtebestimmungen, Dimensionsaufnahmen, Dichtheitsprüfungen und Ringsteifigkeitstests. Die Resultate fliessen in Erstmuster- und Versuchsberichte mit detaillierten Messdaten und Bewertungen ein.

Die Reklamationsanalytik und Sonderprüfungen unterstützen die Ursachenanalyse bei Abweichungen oder Kundenreklamationen. Untersucht werden betroffene Produkte makro- und mikroskopisch, ergänzt durch Schliff- oder Mikrotomschnitte. Materialanalysen mittels FTIR und DSC, Dichtheitsprüfungen sowie mechanische Re-Tests dienen der Absicherung der Ergebnisse. Vergleichsmuster ermöglichen die eindeutige Abgrenzung zwischen Material-, Prozess- oder Handlingsfehlern. Das Labor erstellt daraus eine Schadensanalyse mit Befund, Root-Cause-Beschreibung, Korrekturmassnahmen und vollständiger Rückverfolgbarkeit.

Zur Produktzulassung und Fremdüberwachung werden alle normrelevanten Prüfungen intern vorbereitet und durchgeführt. Das Labor erstellt Vorprüfprogramme gemäss Produktnorm, bereitet Proben vor und stellt die Messmittelfähigkeit sicher. Bei externen Typprüfungen oder Audits koordiniert Jansen die Zusammenarbeit mit Prüfinstituten, organisiert Ringversuche und wertet Rückmeldungen aus. Die Ergebnisse fliessen in geprüfte Konformitätserklärungen, Zulassungsunterlagen und Überwachungsberichte ein.

Die Rückmusterverwaltung und Dokumentation gewährleistet eine lückenlose Rückverfolgbarkeit aller Prüfungen. Rückstellmuster werden pro Charge eindeutig etikettiert, gelagert und zeitdefiniert archiviert. Sämtliche Prüfpläne, Protokolle, Messwerte, Zertifikate, Freigaben und Änderungen sind in einem zentralen CAQ- oder LIMS-System hinterlegt. Jedes Prüfergebnis ist eindeutig einer Charge, Produktionslinie, dem Datum und dem verantwortlichen Prüfer zugeordnet. Damit verfügt Jansen über eine strukturierte und normkonforme Dokumentationsbasis, die sowohl internen Qualitätsanforderungen als auch externen Auditkriterien entspricht.

Prüfverfahren und Messtechnik

Die im Labor der Jansen AG angewendeten Prüfverfahren decken alle relevanten Eigenschaften thermoplastischer Profile, Rohre und Schläuche ab. Sie sind nach Prüfziel gegliedert und werden nach anerkannten Normen wie DIN EN ISO 527, 178, 179 oder 9969 durchgeführt. Ziel ist die objektive Beurteilung von Festigkeit, Steifigkeit, Zähigkeit und Dauerstandverhalten unter praxisnahen Bedingungen.

Mechanische Prüfungen

Zug-, Druck-, Biege- und Trennversuche

Diese Prüfungen dienen der Ermittlung grundlegender mechanischer Kennwerte wie Zugfestigkeit, Streckgrenze, Elastizitätsmodul und Bruchdehnung. Zugprüfungen erfolgen in Anlehnung an DIN EN ISO 527, Biegeversuche nach ISO 178. Für druckbelastete Rohre und Profile werden ergänzend Druckversuche zur Ermittlung der Druckfestigkeit eingesetzt. Trennversuche quantifizieren die Haftkraft bei Mehrschichtaufbauten oder Schweissverbindungen.

Pendelschlagprüfung

Die Schlagzähigkeit wird durch Kerbschlagbiegeversuche nach ISO 179 oder ISO 180 bestimmt. Ein Pendelhammer trifft dabei mit definierter Energie auf ein gekerbtes Prüfstück, um das Verhalten des Werkstoffs unter schlagartiger Belastung zu beurteilen.

Schlagfestigkeit

Für Rohre und Schläuche wird die Widerstandsfähigkeit gegen Stoßbeanspruchung mittels Fallgewichtversuch nach ISO 3127 gemessen. Dabei wird ein Gewicht aus definierter Höhe auf den Prüfling fallen gelassen. Das Ergebnis zeigt die Energieaufnahmefähigkeit und Sprödbruchneigung des Materials.

Ringsteifigkeit und Ringflexibilität

Diese Prüfungen charakterisieren das Verhalten von Rohren unter radialer Belastung. Die Ringsteifigkeit wird nach ISO 9969 durch axiales Zusammendrücken eines Rohrabschnitts ermittelt. Die Ringflexibilität nach ISO 13968 beschreibt das elastische Rückstellvermögen nach definierter Verformung.

Kriechmodul

Das zeitabhängige Verformungsverhalten unter konstanter Belastung wird im Kriechversuch nach ISO 899-1 bestimmt. Die Ergebnisse dienen der Beurteilung der Dauerstandfestigkeit und Langzeitstabilität des Materials.

Aufweitversuch

Beim Aufweitversuch wird ein Rohrende durch ein Kegelwerkzeug auf einen vorgegebenen Winkel aufgeweitet, um die Dehnfähigkeit und Verformbarkeit des Materials zu bewerten. Dieser Test simuliert Montagebelastungen und dient der Kontrolle der Schweiss- oder Fügestellen.

Festigkeit von Schweissverbindungen

Zur Beurteilung der Verbindungsqualität werden Schweissnähte aus Rohr- oder Profilabschnitten geprüft. Zugversuche und Abreissproben nach ISO 13953 liefern Werte für Bruchkraft, Dehnung und Nahtintegrität.

Härteprüfung (Shore A/D)

Die Oberflächenhärte wird gemäss ISO 868 ermittelt. Shore A wird für weichere Elastomere und Shore D für härtere Thermoplaste eingesetzt. Das Messergebnis beschreibt den Widerstand des Materials gegen lokale Verformung und dient als Vergleichskennwert für Qualität und Alterungszustand.

Thermische und klimatische Prüfungen

Zeitstand-Innendruckprüfung (RT bis 95 °C, 0–100 bar)

Diese Prüfung bewertet die Langzeitbeständigkeit von Rohren und Schläuchen unter konstantem Innendruck. Nach DIN EN ISO 1167 werden Rohrabschnitte mit Wasser beaufschlagt und bei definierten Temperaturen bis 95 °C über festgelegte Zeiträume geprüft. Das Ergebnis zeigt die Dauerstandfestigkeit und Alterungsbeständigkeit des Materials.

Berstprüfung

Die Berstprüfung dient der Ermittlung des maximal kurzzeitig ertragbaren Innendrucks. Das Prüfling wird gleichmässig mit steigendem Druck belastet, bis zum Versagen. Der Berstdruck ist ein Indikator für die Homogenität und Schweissnahtqualität.

Ofen- und Klimakammerprüfungen

Im Ofen werden Prüflinge über längere Zeiträume thermisch belastet, um Alterungs- oder Relaxationsverhalten zu beurteilen. Klimakammerprüfungen simulieren Temperatur- und Feuchteschwankungen, um das Verhalten bei wechselnden Umgebungsbedingungen zu bewerten.

Längenänderung nach Warmlagerung

Nach ISO 2505 werden Prüflinge bei erhöhter Temperatur (z. B. 150 °C) gelagert und anschliessend vermessen. Die resultierende Längenänderung zeigt das thermische Ausdehnungs- und Rückstellverhalten des Werkstoffs.

Vernetzungsgradbestimmung

Für vernetzte Polyethylene (PE-X) wird nach DIN EN ISO 10147 der Gelgehalt bestimmt. Ein hoher Gelanteil weist auf eine vollständige Vernetzung hin und korreliert mit einer verbesserten Temperatur- und Spannungsrissbeständigkeit.

K-Wert-Bestimmung bei PVC

Der K-Wert beschreibt den Polymerisationsgrad von PVC und wird über die Viskosität einer verdünnten Lösung bestimmt (DIN EN ISO 1628-2). Er dient als Kennzahl für Molekulargewicht und Verarbeitbarkeit.

Chemische Analysen

DSC / OIT (Oxidations-Induktionszeit)

Mit der Differenziellen Scanning Kalorimetrie (DSC) werden Schmelztemperaturen, Kristallinität und Alterungszustand bestimmt. Die OIT-Prüfung bewertet die thermische Stabilität und die Wirksamkeit von Stabilisatoren.

IR-Analyse

Die Infrarotspektroskopie (FTIR) dient der Identifikation von Kunststoffen und Additiven. Anhand der charakteristischen Absorptionsbanden lässt sich das Material eindeutig zuordnen und auf Verunreinigungen prüfen.

Wassergehalt, Schüttdichte, Dichte

Zur Beurteilung der Materialqualität werden Wassergehalt (DIN EN ISO 15512), Schüttdichte und Dichte (ISO 1183) ermittelt. Diese Kennwerte geben Aufschluss über Trocknungszustand, Homogenität und Füllstoffanteil.

Russ- und Füllstoffgehalt

Der Rußgehalt wird nach ISO 6964 bestimmt, der Füllstoffgehalt über Glühverlustverfahren. Beide Werte dienen der Kontrolle von UV-Stabilisierung und Rezepturkonstanz.

pH- und Leitfähigkeitsmessungen

Für Spül- oder Medienversuche werden pH-Wert und Leitfähigkeit des Mediums bestimmt, um chemische Einflüsse auf das Material beurteilen zu können.

Methylenchloridtest (PVC)

Gemäss EN 580 wird die Beständigkeit von PVC-U gegenüber Dichlormethan bei definierter Temperatur geprüft. Der Test bewertet Gelierungsgrad und chemische Resistenz des Materials.

Mikroskopische Untersuchungen

Makro- und Mikroskopie (Auf-/Durchlicht)

Querschnitte und Bruchflächen werden unter Makro- und Mikroskop betrachtet, um Gefügestruktur, Homogenität und eventuelle Fehlstellen zu erkennen.

Mikrotom-Schnitte und Schlifferstellung

Zur Strukturanalyse werden Dünnschliffe oder Mikrotomschnitte angefertigt. Diese zeigen Schichtaufbau, Additivverteilung und eventuelle Delaminationen.

Spiralprüfung (Schichttrennung)

Bei Mehrschichtsystemen werden spiralförmige Streifen vom Rohr abgetrennt, um die Haftung zwischen den Schichten zu prüfen.

Schichthaftung und Homogenität

Durch Schäl- oder Trennversuche wird die Adhäsion zwischen Materialschichten bewertet. Zusätzlich werden optische Homogenität und Partikelverteilung überprüft.

Prozess- und Werkstoffcharakterisierung

MFR / MVR (Flussverhalten)

Der Schmelzflussindex (DIN EN ISO 1133) beschreibt die Viskosität der Schmelze und erlaubt Rückschlüsse auf die Molekulargewichtsverteilung und Verarbeitbarkeit.

Simulationen

Prozesssimulationen dienen der Analyse von Druck- und Temperaturprofilen sowie der Auslegung von Werkzeugen und Prozessparametern.

Dichtheitsprüfungen von Muffen

Nach EN 1277 werden Steckverbindungen mit Wasser- oder Luftdruck geprüft, um die Dichtheit der Verbindungssysteme zu verifizieren.

MC-Test

Der Methylenchloridtest für PVC-U zeigt chemische Beständigkeit und Gelierungsgrad und dient der Qualitätskontrolle bei drucklosen Rohrsystemen.

Ringflexibilität

Gemäss ISO 13968 wird die elastische Verformbarkeit von Rohren unter radialer Belastung geprüft. Das Ergebnis beschreibt die Widerstandsfähigkeit gegen mechanische und thermische Spannungen.

Homogenität

Durch makroskopische und mikroskopische Untersuchungen wird die Gleichmässigkeit des Materials, insbesondere bei coextrudierten Profilen, bewertet.

Allgemeine Masskontrollen

Profil- und Rohrabmessungen werden mit Präzisionsmessmitteln erfasst. Die Ergebnisse werden mit den Toleranzen nach DIN 16742 abgeglichen und statistisch überwacht.

Prüfplanung und Dokumentation

Die Prüfplanung und Dokumentation im Labor der Jansen AG erfolgt strukturiert und normkonform. Alle Prüfschritte, Ergebnisse und Nachweise werden nachvollziehbar festgehalten, um eine lückenlose Rückverfolgbarkeit und gleichbleibende Qualität sicherzustellen.

Prüfplanung nach Projekt- oder Serienanforderung

Für jedes Produkt wird ein individueller Prüfplan erstellt. Dieser definiert Art, Umfang und Häufigkeit der Prüfungen in Abhängigkeit von Projektspezifikation, Produktnorm und Serienstatus. Festgelegt werden Prüfintervalle, Probenanzahl, Prüfmethoden, Akzeptanzkriterien und Kalibrierzyklen der Messmittel. Änderungen oder Erweiterungen des Prüfprogramms erfolgen über dokumentierte Freigaben und werden in der Prüfmittelverwaltung hinterlegt.

Erstellung von Prüfzeugnissen und Konformitätserklärungen

Nach Abschluss der Prüfungen werden alle Ergebnisse in standardisierten Prüfprotokollen zusammengefasst. Für Serienprodukte werden Prüfzeugnisse gemäss EN 10204, meist in Form von Werkszeugnissen 2.2 oder Abnahmeprüfzeugnissen 3.1, erstellt. Zusätzlich werden Konformitätserklärungen ausgegeben, die die Übereinstimmung der Produkte mit relevanten DIN-, EN- oder ISO-Normen sowie mit internen Spezifikationen bestätigen.

Verwaltung von Rückmustern und Prüfarchiven

Von jeder Charge werden Rückstellmuster entnommen, eindeutig gekennzeichnet und über den festgelegten Zeitraum archiviert. Die zugehörigen Prüfberichte, Messwerte und Zertifikate werden digital im LIMS- oder CAQ-System gespeichert. Jede Prüfung ist über Chargennummer, Produktionslinie und Prüfdatum eindeutig rückverfolgbar. Alte Datensätze bleiben revisionssicher erhalten, um Vergleiche über längere Zeiträume zu ermöglichen.

Interne und externe Berichterstellung

Das Labor erstellt regelmässige interne Qualitätsberichte für Produktion, Entwicklung und Management. Diese enthalten Kennzahlen wie Prüfquote, Abweichungsraten und Langzeitanalysen. Für Kunden, Auditoren oder Zertifizierungsstellen werden externe Prüfberichte bereitgestellt, die sämtliche relevanten Messwerte, Prüfmethoden und Normverweise enthalten. Die Dokumentation folgt einem einheitlichen Aufbau und erfüllt die Anforderungen aus ISO 9001 und, falls anwendbar, ISO/IEC 17025.

Normen und Standards

Alle Prüf- und Analyseverfahren im Labor der Jansen AG werden nach anerkannten nationalen und internationalen Normen durchgeführt. Dadurch sind die Ergebnisse vergleichbar, reproduzierbar und von externen Prüfinstituten oder Zertifizierungsstellen anerkannt.

Übersicht relevanter Prüf- und Materialnormen

Die angewendeten Prüfmethoden richten sich nach den jeweils zutreffenden Werkstoff- und Produktnormen.

Zu den wichtigsten zählen:

DIN EN ISO 527 – Bestimmung der Zugeigenschaften von Kunststoffen

DIN EN ISO 178 – Biegeversuch zur Ermittlung der Steifigkeit und Festigkeit

DIN EN ISO 179 / ISO 180 – Schlagzähigkeitsprüfung (Charpy und Izod)

DIN EN ISO 1167 – Zeitstand-Innendruckprüfung von Rohren und Formstücken

DIN EN ISO 9969 – Ringsteifigkeit thermoplastischer Rohre

DIN EN ISO 10147 – Bestimmung des Vernetzungsgrads bei PE-X

DIN EN ISO 1133 – Schmelzflussrate (MFR/MVR)

DIN EN ISO 15512 – Bestimmung des Wassergehalts

DIN EN ISO 1628-2 – K-Wert-Bestimmung bei PVC

DIN EN ISO 6964 – Rußgehalt von Polyethylen-Rohren

DIN EN ISO 9852 / EN 580 – Methylenchlorid-Beständigkeit von PVC-U-Rohren

DIN EN 12201 / DIN EN 1555 – Rohrleitungssysteme aus PE für Wasser- und Gasversorgung

DIN 8075 – Allgemeine Güteanforderungen und Prüfungen für PE 80/100-Rohre

Diese Normen definieren Prüfbedingungen, Auswertungsverfahren und Mindestanforderungen an die Materialeigenschaften. Alle Prüfungen im Labor folgen exakt diesen Vorgaben, um die technische Vergleichbarkeit und Normkonformität sicherzustellen.

Bezug zu Zertifizierungen und Fremdüberwachungen

Für zugelassene Produkte, insbesondere im Trinkwasser- und Infrastrukturbereich, sind externe Überwachungen vorgeschrieben. Das Labor bereitet die erforderlichen Typprüfungen und Wiederholungsprüfungen nach DVGW-, KIWA- oder ISO-Anforderungen vor und begleitet die Fremdprüfungen. Sämtliche Prüfmittel werden regelmässig kalibriert und rückführbar dokumentiert.

Darüber hinaus erfüllt das interne Qualitätsmanagementsystem der Jansen AG die Anforderungen der ISO 9001, während das Labor in seiner Arbeitsweise nach den Grundsätzen der ISO/IEC 17025 ausgerichtet ist. Dadurch sind alle Prüfungen nachvollziehbar, normgerecht und international anerkannt.

Qualitätssicherung und Rückverfolgbarkeit

Die Qualitätssicherung im Labor der Jansen AG ist integraler Bestandteil des gesamten Produktionsprozesses. Sie gewährleistet, dass jede Charge, jedes Prüfresultat und jedes Prüfmittel eindeutig identifizierbar und nachvollziehbar bleibt.

Systematische Qualitätssicherung

Alle Prüfungen erfolgen nach festgelegten Prüfplänen und dokumentierten Arbeitsanweisungen. Die Prüfergebnisse werden kontinuierlich überwacht, statistisch ausgewertet und mit den zulässigen Toleranzen abgeglichen. Abweichungen werden unmittelbar analysiert und korrigiert. Wiederkehrende Prüfungen und Kalibrierungen sichern die langfristige Stabilität der Messergebnisse.

Rückverfolgbarkeit von Material und Ergebnissen

Jede Materialcharge erhält eine eindeutige Identnummer, die mit den zugehörigen Produktionsdaten, Prüfberichten und Rückstellmustern verknüpft ist. So kann auch nach Jahren exakt nachvollzogen werden, unter welchen Bedingungen ein Produkt gefertigt und geprüft wurde. Diese vollständige Rückverfolgbarkeit ermöglicht die schnelle und objektive Analyse im Fall von Reklamationen oder Auditprüfungen.

Datenmanagement und Archivierung

Alle Prüf- und Produktionsdaten werden zentral im LIMS- bzw. CAQ-System gespeichert. Das System erlaubt den Zugriff auf historische Daten, Trends und Langzeitauswertungen. Prüfberichte, Zertifikate, Kalibrierprotokolle und Freigaben werden revisionssicher archiviert und sind jederzeit abrufbar.

Verknüpfung mit Audits und kontinuierlicher Verbesserung

Interne und externe Audits nach ISO 9001 sowie branchenspezifische Prüfungen dienen der ständigen Überprüfung und Weiterentwicklung der Qualitätssicherungsprozesse. Abweichungen oder Optimierungspotenziale werden dokumentiert und in den kontinuierlichen Verbesserungsprozess integriert.

Damit verfügt Jansen über ein geschlossenes, nachvollziehbares und auditfähiges Qualitätssystem, das alle Prüfergebnisse und Produktionsdaten dauerhaft absichert und die technische Zuverlässigkeit jedes Produkts belegt.

Kompetenz in Kunststoffextrusion – JANSEN AG

Geschichte und Entwicklung der Kunststoffextrusion bei Jansen

Die JANSEN AG mit Hauptsitz in Oberriet (Schweiz) zählt zu den Pionieren der Kunststoffextrusion in Europa. Bereits in den 1950er-Jahren begann das Unternehmen, neben seinen Stahlprofilen auch Kunststoffrohre und -profile zu entwickeln und zu fertigen.

Durch kontinuierliche Investitionen in Verfahrenstechnik, Werkzeugbau und Werkstoffentwicklung entstand über Jahrzehnte ein tiefes Know-how in der Extrusion technischer Thermoplaste. Diese Erfahrung bildet heute die Grundlage für hochpräzise Profil- und Rohrlösungen in Bau, Industrie und Energietechnik.

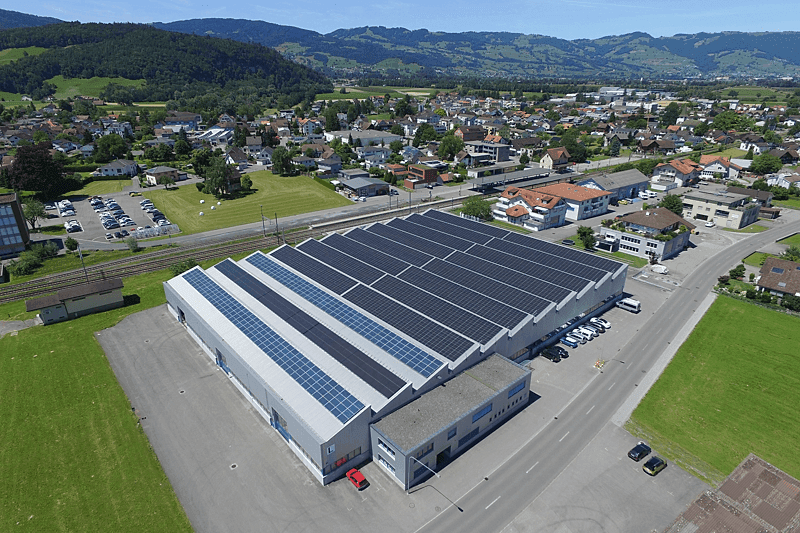

Standort und Produktionskompetenz (Schweiz, Oberriet)

Der Standort Oberriet SG vereint Entwicklung, Werkzeugfertigung und Extrusion unter einem Dach.

Hier betreibt Jansen mehrere vollautomatisierte Extrusionslinien für Profile, Rohre und Sonderschläuche aus thermoplastischen Kunststoffen.

Durch die Kombination aus eigenem Werkzeugbau, modernster Messtechnik und digitaler Prozessregelung wird eine gleichbleibend hohe Produktqualität erreicht.

Der Standort profitiert zudem von kurzen internen Wegen, Schweizer Präzision und klar definierten Qualitätsprozessen.

Verbindung von Erfahrung und Innovation

Jansen verbindet 70 Jahre Fertigungserfahrung mit einer konsequenten Ausrichtung auf technologische Weiterentwicklung.

Neue Werkstoffe, energieeffiziente Prozessführungen und datengestützte Qualitätssicherungssysteme sind zentrale Bestandteile der Produktionsstrategie.

Qualitätsmanagement und Zertifizierungen

Die Fertigung erfolgt nach einem integrierten Qualitäts- und Umweltmanagementsystem, zertifiziert nach:

ISO 9001:2015 – Qualitätsmanagement

ISO 14001:2015 – Umweltmanagement

Alle Produkte werden gemäss den jeweils geltenden Normen (z. B. DIN 16742, EN 10204) dokumentiert und geprüft.

Durch Inline-Messsysteme, Prozessdatenerfassung und Rückverfolgbarkeit jeder Charge gewährleistet Jansen eine reproduzierbare und normgerechte Produktion.

Forschungs- und Entwicklungsaktivitäten im Bereich Kunststofftechnik

Die F&E-Abteilung von Jansen arbeitet an prozessoptimierten Werkzeugsystemen, neuen Compounds und digitalen Prozessmodellen.

Schwerpunkte liegen auf:

Simulation und Strömungsanalyse für Extrusionswerkzeuge

Nachhaltigen Materialsystemen (z. B. rezyklierte und halogenfreie Compounds)

Digitale Inline-Qualitätsregelung und datenbasierte Produktionsoptimierung

Durch diese Aktivitäten positioniert sich Jansen als Innovationspartner für technische Kunststofflösungen, der Erfahrung, Präzision und Forschung zu einer ganzheitlichen Kompetenz in der Kunststoffextrusion verbindet.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

FAQ - Häufig gestelle Fragen zur Kunststoffextrusion

Welche Materialien werden im Labor der Jansen AG geprüft?

Geprüft werden thermoplastische Kunststoffe wie PE, PP, PVC, PA und TPU – sowohl in Granulatform als auch als extrudierte Profile, Rohre und Schläuche.

Nach welchen Normen werden die Prüfungen durchgeführt?

Alle Prüfverfahren folgen anerkannten DIN-, EN- und ISO-Normen, beispielsweise ISO 527 (Zugversuch), ISO 1167 (Innendruckprüfung) und DIN EN 12201 (Rohrsysteme aus PE).

Welche Arten von Prüfungen führt das Labor durch?

Das Labor deckt mechanische, thermische, chemische, mikroskopische und werkstofftechnische Prüfungen ab – von der Wareneingangskontrolle bis zur Typprüfung.

Wie oft werden Prüfungen während der Produktion durchgeführt?

Je nach Produkt und Kundenanforderung erfolgen Stichprobenprüfungen pro Charge oder kontinuierliche In-Line-Kontrollen mit Laser- und Ultraschallsensoren.

Was wird bei der Wareneingangsprüfung kontrolliert?

Materialidentität, Reinheit, Feuchtegehalt, Schüttdichte und Fliesseigenschaften (MFR/MVR) werden geprüft, bevor das Granulat in die Produktion gelangt.

Wozu dient die Zeitstand-Innendruckprüfung?

Sie bewertet die Langzeitbeständigkeit druckführender Rohre. Gemessen wird die Zeit bis zum Versagen bei konstantem Innendruck und definierter Temperatur.

Wie wird die chemische Stabilität eines Kunststoffs überprüft?

Mittels DSC/OIT, FTIR, Methylenchlorid-Test (PVC) sowie durch Bestimmung von Füllstoff- und Rußgehalt. Diese Analysen zeigen thermische und chemische Beständigkeit.

Wie wird der Vernetzungsgrad bei PE-X bestimmt?

Durch Extraktion nach DIN EN ISO 10147. Der unlösliche Gelgehalt zeigt, wie vollständig die chemische Vernetzung abgelaufen ist.

Welche Bedeutung hat der K-Wert bei PVC?

Der K-Wert beschreibt den Polymerisationsgrad und beeinflusst Festigkeit, Zähigkeit und Verarbeitungsverhalten des PVC-Materials.

Wie wird die Dichtheit von Rohrverbindungen geprüft?

Nach EN 1277 werden Muffen mit Über- oder Unterdruck beaufschlagt. Das Ergebnis zeigt, ob die Verbindung dauerhaft dicht bleibt.

Welche Prüfungen dienen der Beurteilung der Schlagzähigkeit?

Charpy- und Izod-Versuche nach ISO 179 bzw. ISO 180 sowie Fallgewichtstests nach ISO 3127 für Rohre und Schläuche.

Wie werden Prüfergebnisse dokumentiert?

Alle Resultate werden digital im LIMS/CAQ-System gespeichert, statistisch ausgewertet und mit den normativen Grenzwerten verglichen.

Wie lange werden Rückstellmuster aufbewahrt?

Rückstellmuster werden chargenbezogen gekennzeichnet und über den definierten Zeitraum entsprechend der Produktnorm archiviert.

Welche Rolle spielt die Fremdüberwachung?

Externe Prüfstellen (z. B. DVGW, KIWA) überprüfen regelmässig die Konformität der Produkte. Das Labor bereitet alle Typ- und Wiederholungsprüfungen intern vor.

Wie stellt Jansen die Rückverfolgbarkeit sicher?

Jede Charge ist eindeutig gekennzeichnet und mit Produktionsdaten, Prüfberichten und Rückstellmustern verknüpft. So können alle Ergebnisse auch Jahre später nachvollzogen werden.