Kunststoffextrusion

Verfahren • Technik • Anwendung

Die Kunststoffextrusion zählt zu den zentralen Verfahren der Polymerverarbeitung. Hier wird ein thermoplastisches Granulat in einem beheizten Zylinder plastifiziert, homogenisiert und durch eine formgebende Düse gedrückt. Beim Austritt kühlt die Schmelze kontrolliert ab und behält den gewünschten Querschnitt – ob Rohr, Schlauch oder technisches Profil.

Ihr Vorteil liegt in der kontinuierlichen Produktion gleichförmiger Halbzeuge, was sie zu einem industriellen Schlüsselprozess macht. Anders als beim Spritzguss wird kein Einzelteil hergestellt, sondern ein Endlosprodukt, das später abgelängt oder weiterverarbeitet werden kann. In Kombination mit präziser Werkzeugtechnik und geregelter Prozessführung entstehen Bauteile mit hoher Masshaltigkeit und reproduzierbarer Qualität. Die Extrusion ermöglicht den wirtschaftlichen Einsatz verschiedenster Thermoplaste, von Polyethylen bis Polyamid, und prägt die moderne Kunststofftechnik, sowohl in der Bauindustrie, in Energiesystemen und in der technischen Infrastruktur.

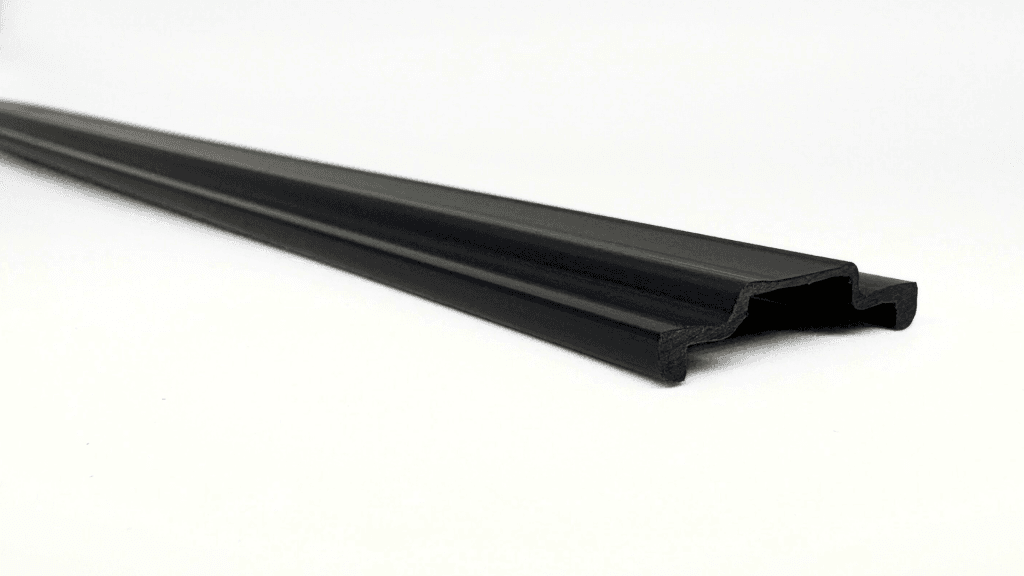

Profile von Jansen

Seit 1955 extrudiert die Jansen AG hochwertige Kunststoffprodukte und zählt damit zu den Pionieren der Extrusionstechnik in Europa. Was mit einfachen Rohren begann, umfasst heute ein breites Portfolio: Kunststoffprofile, Profilrohre, Schläuche und komplexe Mehrschichtsysteme für Industrie und Bauwesen

Grundlagen der Kunststoffextrusion

Was ist Kunststoffextrusion?

Die Kunststoffextrusion ist ein kontinuierlicher Umformprozess, bei dem thermoplastisches Granulat unter Wärme und Druck zu einem festen, gleichförmigen Profil geformt wird. Das Material wird in einem Extruder aufgeschmolzen, homogenisiert und durch eine formgebende Düse gepresst. Nach dem Austritt aus dem Werkzeug wird die Schmelze durch Kühlung oder Kalibrierung fixiert.

Kennzeichnend sind:

- konstante Querschnittsgeometrie

- reproduzierbare Masshaltigkeit

- hohe Produktivität bei geringer Materialverschwendung

Das Verfahren eignet sich für Rohre, Schläuche, Folien und technische Profile.

Ablauf und physikalische Prinzipien

- Dosierung: Granulat gelangt über den Trichter in den Extruder.

- Plastifizierung: Eine rotierende Schnecke transportiert, verdichtet und schmilzt das Material.

- Homogenisierung: Druck- und Scherkräfte verteilen Additive gleichmässig.

- Formgebung: Die Schmelze wird unter Druck durch eine Düse (Matrize) gepresst.

- Kalibrierung: Profil oder Rohr erhält in der Kalibrierstrecke exakte Abmessungen.

- Kühlung: Wasser- oder Luftkühlung fixiert die Form.

- Abzug und Aufwicklung: Das Produkt wird abgezogen, geschnitten oder aufgerollt.

Physikalische Grundlagen:

- Schmelzviskosität sinkt mit steigender Temperatur (nichtlinear).

- Druckaufbau erfolgt durch Schneckengeometrie und Kanalverengung.

- Energieübertragung durch Scherung und Reibung wichtiger als reine Heizung.

- Temperaturfenster materialabhängig (PE ca. 180 °C, PA ca. 250 °C).

Abgrenzung zu Spritzguss und Blasformen

- Spritzguss: diskontinuierliches Verfahren; Material wird in Form gespritzt, danach gekühlt und entformt.

- Blasformen: nutzt Luftdruck zur Hohlkörperbildung; typischer Einsatz für Flaschen oder Tanks.

- Extrusion: kontinuierlich; konstanter Materialfluss und endlose Produktlängen.

Vorteile der Extrusion:

- geringere Werkzeugkosten

- stabiler Prozess für lange Produkte

- effizient bei hohen Stückzahlen

Bedeutung in der modernen Fertigungstechnik

- Zentraler Prozess in der Kunststoffverarbeitung (weltweit > 40 % aller Halbzeuge entstehen durch Extrusion).

- Hohe Automatisierbarkeit und kontinuierliche Inline-Qualitätskontrolle.

- Basis für Folgeprozesse wie Koextrusion, Laminierung, Umformung oder Schweissen.

- Ermöglicht Funktionsintegration: elektrische Leitfähigkeit, Wärmeleitfähigkeit, flexible Mehrschichtsysteme.

- Wichtig für Branchen: Bau, Energie, Medizintechnik, Verpackung, Maschinenbau.

Prozess der Kunststoffextrusion im Detail

Aufbau einer Extrusionslinie

Eine typische Extrusionslinie besteht aus mehreren aufeinander abgestimmten Modulen: Materialzufuhr, Extruder, Werkzeug, Kalibrierstrecke, Kühlung, Abzug, Nachbearbeitung und Aufwicklung.

Der Extruder bildet das Herzstück. Er wandelt festes Granulat in eine homogene Schmelze um. Über den Abzug wird das Produkt kontinuierlich durch die Linie geführt, während Sensoren Temperatur, Druck und Geschwindigkeit überwachen.

Moderne Anlagen nutzen geschlossene Regelkreise, um gleichbleibende Qualität sicherzustellen. Die Steuerung erfolgt meist über SPS-Systeme mit Echtzeitdatenanalyse.

Dosierung und Materialaufbereitung

Das Ausgangsmaterial, meist Granulat, wird über gravimetrische oder volumetrische Dosiersysteme zugeführt. Dabei werden Basismaterial, Farbmasterbatch und Additive exakt gemischt.

Die Trocknung ist entscheidend für hygroskopische Kunststoffe wie PA oder PET, um Blasenbildung und Hydrolyse zu vermeiden.

Mischschnecken und Zuführzonen sind so ausgelegt, dass Materialzufluss und -verteilung gleichmässig erfolgen. Eine stabile Dosierung reduziert Schwankungen in Dichte, Viskosität und Masshaltigkeit.

Schmelzeplastifizierung im Extruder

Im Extruderzylinder wird das Granulat durch eine rotierende Schnecke transportiert und plastifiziert. Der Prozess erfolgt in drei Zonen:

- Einzugszone: Förderung und Vorwärmung des Materials

- Kompressionszone: Verdichtung, Schmelzbildung, Druckaufbau

- Homogenisierzone: Scherung, Temperaturausgleich, Entgasung

Die Massetemperatur muss konstant bleiben, um gleichmässige Schmelzeviskosität sicherzustellen. Heizbänder und Kühlkanäle regulieren das thermische Profil entlang der Heizzonen.

Schneckengeometrie, Steigung und Kompressionsverhältnis bestimmen Fördervolumen, Scherenergie und Durchsatzleistung.

Werkzeug, Matrize und Kalibrierung

Die formgebende Matrize bestimmt den Querschnitt des Produkts.

In der Düse wird die Schmelze laminar verteilt, um Spannungen und Verzug zu vermeiden.

Das Werkzeugdesign hängt von Viskosität, Druckverteilung und Materialverhalten ab.

Nach dem Austritt folgt die Kalibrierstrecke, in der das Profil durch Unterdruck oder Führungsgeometrien fixiert wird.

Kalibrierhülsen, Vakuumkammern und Wasserkühlstrecken halten Masstoleranzen im Bereich von Zehntelmillimetern.

Kühlung, Abzug und Nachbearbeitung

Nach der Formgebung erfolgt die Kühlung mittels Wasserbädern oder Luftkühlern. Ziel ist eine gleichmässige Temperaturverteilung über den Querschnitt.

Abzüge mit geregelter Geschwindigkeit gewährleisten konstanten Materialfluss und verhindern Massabweichungen.

Anschliessend werden die Produkte geschnitten, gestanzt, perforiert oder aufgewickelt.

In automatisierten Linien erfolgen diese Schritte inline, sodass Produktionsdaten direkt mit Prozessparametern verknüpft werden können.

Inline-Qualitätskontrolle und Prozessüberwachung

Moderne Extrusionslinien verfügen über optische, taktile und thermische Messsysteme.

Laser-Scanner erfassen Profilkonturen, Infrarotsensoren überwachen Temperaturverläufe, und Drucksensoren liefern Echtzeitdaten aus der Schmelzezone.

Prozessparameter wie Durchsatz, Massetemperatur, Druck und Abzugsgeschwindigkeit werden automatisch angepasst, um Abweichungen zu korrigieren.

Varianten der Kunststoffextrusion

Überblick der Verfahren

Verfahren | Typische Anwendungen | Hauptvorteile |

Co-Extrusion (Mehrschichtextrusion) | Mehrschichtrohre, Folien, Dichtungsprofile | Kombination unterschiedlicher Materialeigenschaften (z. B. Hart/Weich, Barriereschicht) |

Blasextrusion | Folien, Hohlkörper, Verpackungen, Rohre | Herstellung nahtloser, dünnwandiger oder hohler Produkte |

Profilextrusion | Fenster- und Dichtungsprofile, Kabelkanäle, Leisten | Präzise Geometrien mit hoher Massstabilität |

Schaumextrusion | Dämmschichten, Verpackungen, Leichtbauteile | Gewichtsreduktion, Materialeinsparung, Wärmeisolation |

Compound-Extrusion | Technische Compounds, gefüllte oder verstärkte Polymere | Homogene Mischung aus Polymermatrix und Additiven |

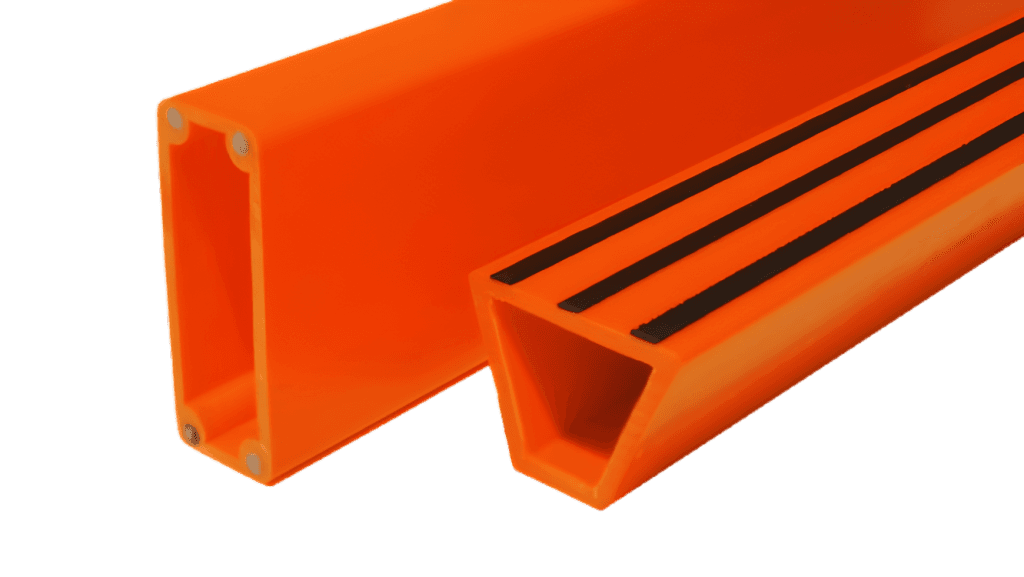

Co-Extrusion und Mehrschichtsysteme

Bei der Co-Extrusion werden zwei oder mehr Polymerschmelzen gleichzeitig durch ein gemeinsames Werkzeug geführt. So entstehen Mehrschichtsysteme, die die Vorteile einzelner Materialien kombinieren.

Beispiel: harte Trägerschicht aus PVC-U und weiche Dichtungsschicht aus TPV.

Einsatzgebiete: Rohre mit Sperrschichten, Schutzprofile, funktionale Baukomponenten.

Technische Herausforderung ist die präzise Steuerung der Schmelzströme und Temperaturprofile.

Blasextrusion für Rohre und Folien

In der Blasextrusion wird die Polymerschmelze durch einen Ringdüsenkopf zu einem Schlauch geformt und anschliessend mit Luft aufgeblasen.

Es entstehen Folienschläuche, die abgeflacht, geschnitten oder laminiert werden.

Bei der Rohrextrusion sorgt eine ringförmige Matrize für zylindrische Querschnitte.

Die Steuerung von Blasdruck, Kühlung und Zuggeschwindigkeit beeinflusst die Wandstärke und Transparenz.

Wichtig ist ein gleichmässiger Schmelzefluss, um Dickenunterschiede zu vermeiden.

Profilextrusion für komplexe Geometrien

Die Profilextrusion ermöglicht die Herstellung von funktionalen und dekorativen Querschnitten.

Werkzeug und Kalibrierung werden exakt auf die Form abgestimmt – etwa für Fensterrahmen, Dichtungen, Schaltschränke oder Möbelprofile.

Komplexe Geometrien erfordern präzise Strömungsführung in der Matrize und sorgfältige Kühlstrecken-Auslegung, um Verzug zu vermeiden.

Inline-Messsysteme sichern Masshaltigkeit gemäss DIN 16742.

Schaummaterial-Extrusion

Bei der Schaumextrusion werden Treibmittel in die Schmelze eingearbeitet, die beim Druckabfall expandieren.

Ergebnis: geschäumte, leichte Strukturen mit reduzierter Dichte.

Einsatzbereiche: Dämmprofile, Isolationsrohre, Verpackungspolster, Leichtbauplatten.

Wesentliche Prozessparameter sind Treibmitteldosierung, Schmelzedruck und Temperaturführung.

Vorteile: geringeres Gewicht, geringerer Materialeinsatz, verbesserte Wärmedämmung.

Extrusion technischer Compounds

Die Compound-Extrusion dient der Herstellung von werkstoffmodifizierten Thermoplasten.

Polymere werden mit Füllstoffen, Verstärkungen oder Additiven homogen vermischt – z. B. Glasfaser, Russ, Kreide oder Flammschutzmittel.

Verwendet werden meist Doppelschneckenextruder mit hoher Scherwirkung.

Ziel: definierte mechanische, elektrische oder thermische Eigenschaften.

Compounds sind die Basis für technische Anwendungen in Automobilbau, Elektronik und Maschinenbau.

Werkzeug- und Prozessentwicklung

Aufbau und Design von Extrusionswerkzeugen

Das Extrusionswerkzeug (auch Düse oder Matrize) bestimmt die Geometrie des Endprodukts. Es besteht aus Einlaufstück, Verteilkanal und Formmundstück.

Ziel ist die gleichmässige Strömungsverteilung der Schmelze über den gesamten Querschnitt. Ungleichmässige Fliesswege führen zu Druckgefällen, Scherbeanspruchung und Massabweichungen.

Wichtige Konstruktionsparameter:

Strömungsquerschnitt (spiral-, fischgräten- oder T-Verteiler)

Wandstärkenauslegung für definierte Druckprofile

Werkstoffwahl: Werkzeugstahl mit hoher Wärmeleitfähigkeit und Polierbarkeit

Die Temperierung erfolgt über Heizzonen und Kühlkanäle, um eine konstante Massetemperatur sicherzustellen.

Kalibrier- und Kühlsysteme

Nach dem Austritt aus der Düse wird das Produkt in der Kalibrierstrecke fixiert. Hier sorgen Vakuumkammern, Kalibrierhülsen und Wasserbäder für Masshaltigkeit und Oberflächenqualität.

Der Unterdruck in der Kalibrierhülse stabilisiert das Profil gegen Verzug. Gleichzeitig gewährleistet die kontrollierte Wasserkühlung eine gleichmässige Erstarrung.

Für dünnwandige Profile werden häufig Mehrzonen-Kühlsysteme eingesetzt, die Temperaturdifferenzen über den Querschnitt minimieren.

Ziel: maximale Formtreue bei minimalem Eigenspannungsaufbau.

Einfluss der Werkzeuggeometrie auf Masshaltigkeit

Die Werkzeuggeometrie beeinflusst Druckverlauf, Fliessgeschwindigkeit und Materialorientierung.

Schon geringe Abweichungen in Kanaltiefe oder -winkel verändern das Druckprofil und damit die Schmelzeverteilung.

Optimale Masshaltigkeit erfordert:

symmetrische Strömungsführung

angepasste Wandstärkenkompensation

Berücksichtigung der Schwindung beim Abkühlen

In der Praxis werden Toleranzen gemäss DIN 16742 definiert. Präzisionsfertigung und digitale Simulation (siehe unten) minimieren Korrekturschleifen beim Werkzeugbau.

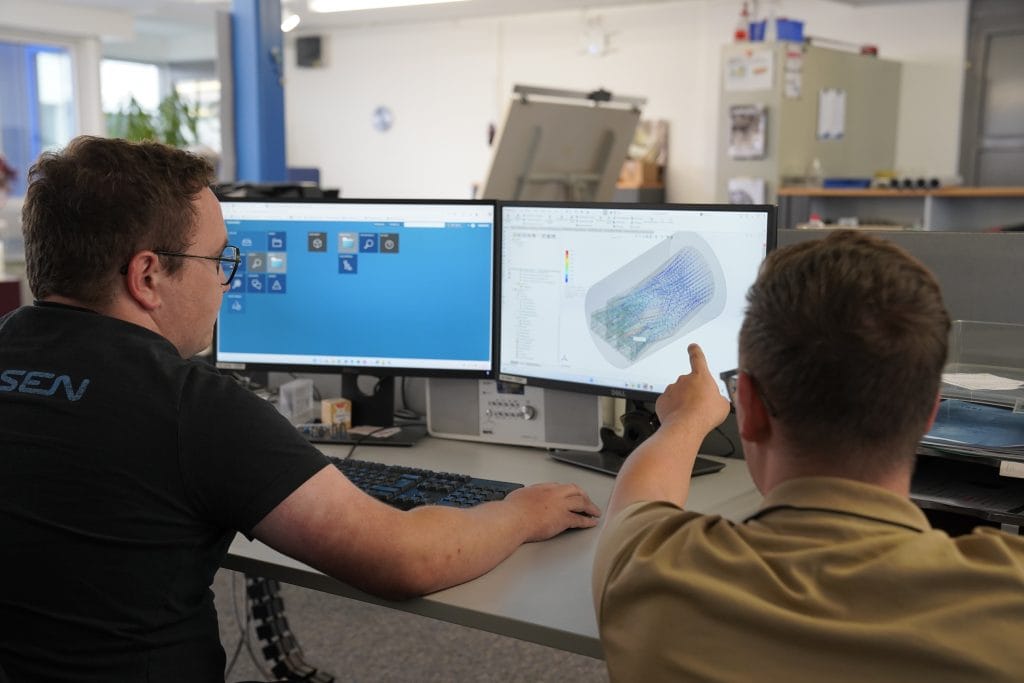

Digitale Simulation und Prozessoptimierung

Zur Werkzeug- und Prozessauslegung kommen numerische Strömungssimulationen (CFD) und Finite-Elemente-Analysen (FEM) zum Einsatz.

Diese Simulationen erlauben die Berechnung von Druckverteilung, Temperaturprofil und Scherbeanspruchung in der Düse.

Ziel ist die Vorhersage von Materialverhalten, Schmelzestabilität und Wanddickenverlauf.

In Verbindung mit digitisierten Prozessdaten (Temperatur, Durchsatz, Drehmoment) werden Werkzeuge heute iterativ optimiert.

Ergebnisse fliessen direkt in die Konstruktion von Prototypenwerkzeugen ein – mit bis zu 30 % reduzierter Entwicklungszeit.

Wartung und Standzeitverlängerung

Extrusionswerkzeuge unterliegen thermischer und mechanischer Beanspruchung.

Zur Standzeitverlängerung werden:

Hartverchromungen, PVD-Beschichtungen oder Nitrierungen eingesetzt

regelmässige Reinigung der Kanäle durchgeführt

Temperatur- und Drucksensoren zur Zustandsüberwachung verwendet

Ein geregelter Wartungszyklus verhindert Ablagerungen und Materialverkohlung in der Düse.

Durch Predictive Maintenance und sensorische Überwachung kann der ideale Wartungszeitpunkt prognostiziert werden.

Qualitäts- und Prüfverfahren

Überblick

Qualitätssicherung in der Kunststoffextrusion umfasst geometrische, mechanische, thermische und optische Prüfungen.

Ziel ist die Einhaltung von Toleranzen, Materialeigenschaften und visuellen Anforderungen gemäss internationalen Normen.

Die Prüfungen erfolgen inline und offline, dokumentiert in digitalen Prozessprotokollen.

Prüfverfahren, Normen und Zielgrössen

Prüfverfahren | Norm / Richtlinie | Zielgrösse / Zweck |

Mass- und Formtoleranzen | DIN 16742 | Masshaltigkeit, Parallelität, Rundheit, Ebenheit |

Zugversuch | ISO 527 / DIN EN ISO 527 | Zugfestigkeit, Dehnung, Elastizitätsmodul |

Kerbschlagzähigkeit | ISO 179 / ISO 180 | Schlagfestigkeit bei Raumtemperatur |

Vicat-Erweichungspunkt | ISO 306 | Temperaturbeständigkeit |

Schmelzindex (MFI/MFR) | ISO 1133 | Fliessverhalten und Materialkonstanz |

Oberflächenrauheit | DIN EN ISO 4287 | Rauheitsparameter Ra, Rz |

Farbprüfung | DIN EN ISO 11664-4 | Farbdifferenz ΔE, visuelle Gleichmässigkeit |

Dichteprüfung | ISO 1183 | Materialhomogenität |

Rückverfolgbarkeit / Datenaufzeichnung | ISO 9001 / EN 10204 | Prozess- und Chargendokumentation |

Mass- und Formtoleranzen nach DIN 16742

Die DIN 16742 legt Toleranzfelder für extrudierte Thermoplastteile fest.

Parameter: Breite, Höhe, Wanddicke, Rundheit, Ebenheit, Rechtwinkligkeit.

Toleranzgruppen (TG1–TG5) definieren Abweichungen in Abhängigkeit von Profilgrösse und Prozessstabilität.

Je nach Werkstoff und Geometrie werden engere Toleranzen durch optimierte Kalibriertechnik und Prozessregelung erreicht.

Mechanische und thermische Prüfungen

Mechanische Prüfungen (Zug, Schlag, Biegung) liefern Kennwerte für Festigkeit und Elastizität.

Thermische Tests, wie Vicat-Erweichung oder Wärmeformbeständigkeit, zeigen den Temperaturbereich des sicheren Einsatzes.

Dynamisch-mechanische Analysen (DMA) erfassen zusätzlich das viskoelastische Verhalten.

Diese Messungen sichern Produktkonstanz zwischen Chargen und sind Grundlage für Werkstofffreigaben.

Oberflächenmessung und Farbprüfung

Die Oberflächenqualität wird mit taktilen oder optischen Rauheitsmessgeräten nach DIN EN ISO 4287 bewertet.

Für farbige Profile wird mit Spektralphotometern nach CIE Lab* das ΔE-Farbdelta bestimmt.

Ziel ist eine homogene Farbverteilung ohne Streifen, Einschlüsse oder Glanzabweichungen. Inline-Systeme ermöglichen automatische Sortierung bei Überschreitung der Toleranzgrenzen.

Rückverfolgbarkeit und Dokumentation

Die Prozessdaten werden heute automatisiert erfasst und archiviert:

Materialcharge (Lieferant, Lot-Nummer)

Prozessparameter (Temperatur, Druck, Drehzahl)

Qualitätsdaten (Prüfwerte, Abweichungen)

Über digitale Datensätze nach EN 10204 (3.1) oder ISO 9001:2015 sind Bauteile vollständig rückverfolgbar.

Dies ist Voraussetzung für Branchen mit hohen Sicherheitsanforderungen (z. B. Bauwesen, Energietechnik).

Nachhaltigkeit in der Kunststoffextrusion

Energieeffizienz und Prozessoptimierung

Der Energieverbrauch einer Extrusionslinie wird primär durch Heizleistung, Schneckenantrieb, Kühlung und Nebenaggregate bestimmt.

Energieeffiziente Anlagen nutzen:

frequenzgeregelte Antriebe zur Anpassung der Drehzahl an den Materialdurchsatz,

mehrzonige Heizzylinder mit geregelter Wärmerückführung,

Wasser- oder Luftkühlkreisläufe mit Wärmetauschern,

und digitale Prozessregelungen, die Schwankungen minimieren.

Eine kontinuierliche Prozessüberwachung ermöglicht die Reduktion von Abfall, Ausschuss und Anfahrverlusten. Studien des Fraunhofer ICT zeigen, dass moderne Linien bis zu 25 % weniger Energie pro Kilogramm Schmelze benötigen als Anlagen älterer Generation.

Materialkreisläufe und Regranulat-Einsatz

In der Extrusion lassen sich Produktionsabfälle vollständig in den Materialkreislauf zurückführen.

Zerkleinerte Angüsse oder Randstreifen werden als Mahlgut dem Prozess wieder zugeführt.

Bei gleichbleibender Materialreinheit kann der Regranulatanteil ohne Qualitätseinbussen bis zu 50 % betragen – bei technischen Kunststoffen meist geringer.

Wesentlich sind konstante Feuchtigkeit, Korngrösse und Schmelzindex des Rezyklats.

Zur Qualitätssicherung wird jede Charge dokumentiert und auf mechanische Eigenschaften geprüft.

So entsteht ein geschlossener Produktionskreislauf mit minimalem Materialverlust.

Zukunftstrends und REACH-Konformität

Zukünftige Entwicklungen konzentrieren sich auf drei Schwerpunkte:

Substitution kritischer Additive im Rahmen der REACH-Verordnung (EG 1907/2006)

Steigerung der Energieeffizienz durch datenbasierte Prozessregelung und KI-Algorithmen

Integration von Recyclingmaterialien ohne Qualitätsverlust

REACH-konforme Compounds sind frei von halogenierten Flammschutzmitteln und enthalten nur geprüfte Additivsysteme.

Durch vernetzte Prozessdatenanalyse lassen sich CO₂-Bilanzen in Echtzeit bestimmen und optimieren.

Die Forschung arbeitet an nachhaltigen Prozessketten, bei denen Material, Energie und Information zirkulär miteinander verknüpft sind.

Hinweis:

Dieser Abschnitt beschreibt den aktuellen Stand der Technik und gesetzliche Rahmenbedingungen. Er dient der fachlichen Information und erhebt keinen Anspruch auf Vollständigkeit der Umweltbewertung.

Typische Anwendungen extrudierter Kunststoffprodukte

Bauwesen und Infrastruktur

Anwendungen:

Abdichtungs- und Entwässerungsprofile für Tunnel, Brücken und Fundamentbereiche

Kabelschutzrohre und Leerrohrsysteme für Strom- und Kommunikationsleitungen

Markierungs- und Leitsysteme aus UV-stabilisiertem PE-HD

Kanten- und Anschlussprofile für Fassadenelemente, Fenster und Türen

Werkstoffe:

PVC-U: hohe Formstabilität, kosteneffizient, leicht zu verarbeiten

PE-HD: schlagzäh, chemisch beständig, frost- und UV-resistent

PP: steif, dimensionsstabil, gut verschweissbar

- Verpress- und Injektionsschläuche zur Betoninjektion und Abdichtung

Diese Anwendungen erfordern eine Kombination aus Witterungsbeständigkeit, chemischer Resistenz und Masshaltigkeit.

Besonders im Tiefbau spielt die Extrusion ihre Vorteile durch kontinuierliche Längenfertigung und präzise Querschnittstoleranzen aus.

Energie, Geothermie und Haustechnik

Anwendungen:

Geothermiesonden aus PE100-RC für Wärmetauscher in Erdwärmesystemen

Isolationsprofile für elektrische Schaltschränke und Hochspannungskomponenten

Mehrschichtrohre für Warmwasser- und Heizungsinstallationen

Werkstoffe:

PE100-RC: hohe Spannungsrissbeständigkeit, zugelassen nach PAS 1075

PA12: druckbeständig, chemisch resistent, für Temperaturbereiche bis 100 °C

PBT / PPE: elektrisch isolierend, flammhemmend

Diese Produkte müssen druck-, temperatur- und medienbeständig sein.

Für die Energie- und Haustechnikbranche steht die Langzeitstabilität der Materialien im Vordergrund, da Betriebszeiten über 50 Jahre üblich sind.

Möbel, Innenausbau und Industriekomponenten

Anwendungen:

Funktions- und Dekorprofile für Möbel, Küchen und Ladenbau

Führungsschienen für Schubsysteme oder höhenverstellbare Arbeitsplätze

Dichtungs- und Abdeckprofile in Gehäusen, Klimaschränken und Maschinenverkleidungen

Strukturprofile für Baugruppen in Anlagen- und Maschinenbau

Werkstoffe:

ABS / ASA: harte, formstabile Oberflächen, hohe Kratzfestigkeit

PVC / TPU: elastisch, abdichtend, langlebig

PC / PMMA: transluzent, dekorativ, UV-beständig

Im industriellen und dekorativen Bereich überzeugt die Extrusion durch Gestaltungsfreiheit, Farbvielfalt und Masspräzision.

Zudem lassen sich mehrere Funktionen – etwa Dichtung, Führung und Schutz – in einem einzigen Hybridprofil integrieren.

Zukunft der Kunststoffextrusion

Automatisierung und Inline-Messsysteme

Die Extrusion der Zukunft ist vollständig digital vernetzt. Moderne Linien arbeiten mit integrierten Messsystemen, die Profilgeometrie, Temperatur, Druck und Schmelzefluss in Echtzeit überwachen.

Lasertriangulation, Infrarotsensorik und Ultraschallmessung liefern präzise Prozessdaten, die direkt in die Steuerung zurückgeführt werden.

Ziel ist eine selbstregelnde Extrusionslinie, die ohne manuelle Eingriffe Massabweichungen kompensiert.

Diese Systeme steigern die Produktqualität und senken Ausschussraten erheblich.

Projekte des Fraunhofer ICT und des IKV Aachen zeigen, dass durch Inline-Überwachung die Prozessstabilität um bis zu 30 % verbessert werden kann.

KI-gestützte Prozesssteuerung

Künstliche Intelligenz wird zunehmend zur Echtzeitregelung in der Extrusion eingesetzt.

Neuronale Netze analysieren Prozesssignale wie etwa Druckverläufe, Schmelztemperaturen und Viskosität und passen Parameter automatisch an.

Durch diese adaptive Steuerung können Anlagen eigenständig Materialschwankungen oder Umwelteinflüsse kompensieren.

Langfristig ermöglicht KI eine vollständige Selbstoptimierung der Linie, basierend auf Erfahrungsdaten vergangener Produktionszyklen.

Im Forschungsverbund WZL / RWTH Aachen werden derzeit Systeme entwickelt, die digitale Zwillinge von Extrusionsprozessen nutzen, um Materialverhalten virtuell vorherzusagen.

Leichtbau und Hybridlösungen

Zukünftige Extrusionsentwicklungen zielen auf Funktionsintegration und Materialeffizienz.

Durch Co-Extrusion, Schaumstrukturen oder Faserverbundintegration entstehen Profile, die mehrere Funktionen in einer einzigen Komponente vereinen:

- Dichtung + Tragstruktur

- Isolierung + Designfläche

- Energieableitung + Verstärkung

Hybridprofile aus Kunststoff-Metall- oder Kunststoff-Faserverbund bieten ein optimales Verhältnis zwischen Gewicht, Steifigkeit und Energieabsorption.

Sie sind relevant für Anwendungen im Automobilbau, Gebäudetechnik und Leichtbaukonstruktionen.

Nachhaltige Prozessketten

Die Vision für 2035 ist eine zirkuläre Extrusionslandschaft, in der Energie, Material und Daten im Kreislauf geführt werden.

Energie-Rückgewinnungssysteme, Rezyklateinsatz und datenbasierte CO₂-Bilanzierung werden Standard.

Durch die Verknüpfung von Prozessüberwachung, Materialtracking und Lifecycle-Analysen entstehen vollständig transparente Fertigungsketten.

Langfristig ist das Ziel eine klimaneutrale Extrusion, in der alle Ressourcen nach dem Prinzip „Design for Circularity“ genutzt werden.

Forschungsinstitute wie das Fraunhofer ICT, das IKV Aachen und das WZL der RWTH Aachen arbeiten an praxisnahen Strategien zur Umsetzung dieser Vision.

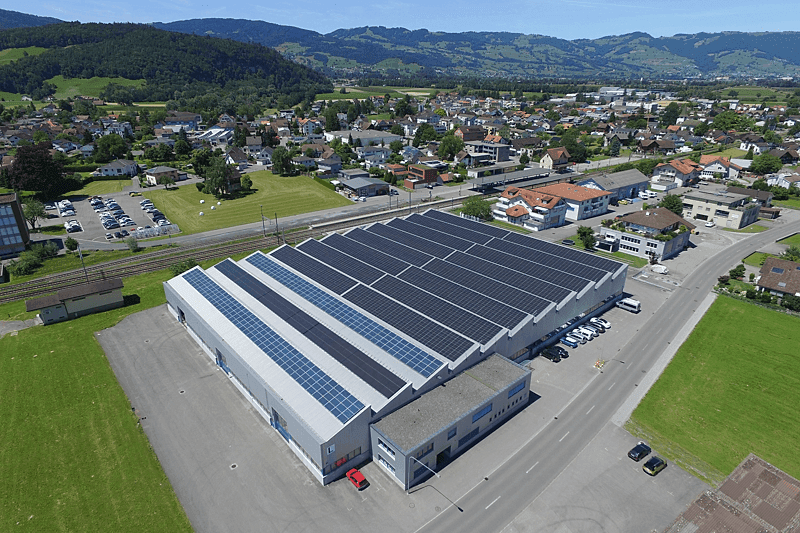

Kompetenz in Kunststoffextrusion – JANSEN AG

Geschichte und Entwicklung der Kunststoffextrusion bei Jansen

Die JANSEN AG mit Hauptsitz in Oberriet (Schweiz) zählt zu den Pionieren der Kunststoffextrusion in Europa. Bereits in den 1950er-Jahren begann das Unternehmen, neben seinen Stahlprofilen auch Kunststoffrohre und -profile zu entwickeln und zu fertigen.

Durch kontinuierliche Investitionen in Verfahrenstechnik, Werkzeugbau und Werkstoffentwicklung entstand über Jahrzehnte ein tiefes Know-how in der Extrusion technischer Thermoplaste. Diese Erfahrung bildet heute die Grundlage für hochpräzise Profil- und Rohrlösungen in Bau, Industrie und Energietechnik.

Standort und Produktionskompetenz (Schweiz, Oberriet)

Der Standort Oberriet SG vereint Entwicklung, Werkzeugfertigung und Extrusion unter einem Dach.

Hier betreibt Jansen mehrere vollautomatisierte Extrusionslinien für Profile, Rohre und Sonderschläuche aus thermoplastischen Kunststoffen.

Durch die Kombination aus eigenem Werkzeugbau, modernster Messtechnik und digitaler Prozessregelung wird eine gleichbleibend hohe Produktqualität erreicht.

Der Standort profitiert zudem von kurzen internen Wegen, Schweizer Präzision und klar definierten Qualitätsprozessen.

Verbindung von Erfahrung und Innovation

Jansen verbindet 70 Jahre Fertigungserfahrung mit einer konsequenten Ausrichtung auf technologische Weiterentwicklung.

Neue Werkstoffe, energieeffiziente Prozessführungen und datengestützte Qualitätssicherungssysteme sind zentrale Bestandteile der Produktionsstrategie.

Qualitätsmanagement und Zertifizierungen

Die Fertigung erfolgt nach einem integrierten Qualitäts- und Umweltmanagementsystem, zertifiziert nach:

ISO 9001:2015 – Qualitätsmanagement

ISO 14001:2015 – Umweltmanagement

Alle Produkte werden gemäss den jeweils geltenden Normen (z. B. DIN 16742, EN 10204) dokumentiert und geprüft.

Durch Inline-Messsysteme, Prozessdatenerfassung und Rückverfolgbarkeit jeder Charge gewährleistet Jansen eine reproduzierbare und normgerechte Produktion.

Forschungs- und Entwicklungsaktivitäten im Bereich Kunststofftechnik

Die F&E-Abteilung von Jansen arbeitet an prozessoptimierten Werkzeugsystemen, neuen Compounds und digitalen Prozessmodellen.

Schwerpunkte liegen auf:

Simulation und Strömungsanalyse für Extrusionswerkzeuge

Nachhaltigen Materialsystemen (z. B. rezyklierte und halogenfreie Compounds)

Digitale Inline-Qualitätsregelung und datenbasierte Produktionsoptimierung

Durch diese Aktivitäten positioniert sich Jansen als Innovationspartner für technische Kunststofflösungen, der Erfahrung, Präzision und Forschung zu einer ganzheitlichen Kompetenz in der Kunststoffextrusion verbindet.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

Glossar der wichtigsten Fachbergriffe

Abzugseinheit

Mechanische Vorrichtung, die das extrudierte Produkt mit konstanter Geschwindigkeit durch die Linie führt. Regelt die Längenstabilität und beeinflusst die Wanddicke.

Additive

Zusatzstoffe (z. B. Stabilisatoren, Glasfaser, Farbpigmente, Gleitmittel), die Materialeigenschaften gezielt verändern.

Blasextrusion

Verfahren, bei dem die Polymerschmelze durch eine Ringdüse austritt und anschliessend mit Luft zu einem Schlauch aufgeblasen wird – z. B. für Folien oder Hohlkörper.

Brechwerkzeug

Werkzeugbereich im Extruder, der Feststoff- und Schmelzezonen voneinander trennt und den Druckaufbau stabilisiert.

Coextrusion

Prozess, bei dem zwei oder mehr Kunststoffschmelzen gemeinsam durch eine Düse gepresst werden, um Mehrschichtprofile oder Folien zu erzeugen.

Düse

Formgebendes Werkzeugende der Extrusionslinie. Bestimmt die endgültige Geometrie des Produkts.

Dichtungsprofil

Extrudiertes Profil aus elastischem Kunststoff (z. B. TPE oder TPV) zur Abdichtung gegen Wasser, Staub oder Luft.

Extruder

Maschine, in der das Granulat durch eine rotierende Schnecke plastifiziert, homogenisiert und zur Düse gefördert wird.

Extrusionskopf

Verbindung zwischen Extruder und Düse; verteilt die Schmelze gleichmässig über den Querschnitt.

Farbprüfung

Optische Qualitätsprüfung nach CIE Lab*-System zur Kontrolle der Farbabweichung (ΔE).

Füllstoffe

Pulverförmige Zuschläge (z. B. Kreide, Talkum), die Steifigkeit und Dimensionsstabilität erhöhen.

Granulat

Ausgangsmaterial in Form kleiner Kunststoffkörner mit definiertem Schmelzverhalten.

Geometrieabweichung

Mass für Differenzen zwischen Soll- und Ist-Form, bewertet nach DIN 16742.

Heizzone

Abschnitt des Extruderzylinders mit regelbarer Temperatur zur gezielten Erwärmung der Kunststoffschmelze.

Homogenisierung

Prozessabschnitt, in dem Schmelze gleichmässig durchmischt wird, um konstante Materialeigenschaften zu erzielen.

Kalibrierung

Fixierung des extrudierten Produkts in seiner endgültigen Form mittels Vakuum, Luft- oder Wasserkühlung.

Kühlstrecke

Nachgeschaltete Einheit, die das Profil auf Verarbeitungstemperatur abkühlt und innere Spannungen reduziert.

Massetemperatur

Temperatur der Kunststoffschmelze innerhalb des Extruders – entscheidend für Fliessverhalten und Produktqualität.

Mehrschichtprofil

Extrudiertes Bauteil mit mehreren funktionalen Materiallagen (z. B. Hart/Weich oder Barriereschichten).

Profilextrusion

Herstellung von Kunststoffprofilen mit konstantem Querschnitt – häufig für Dichtungen, Abdeckungen und Führungen.

Prozessüberwachung

Datenerfassung und Regelung von Parametern wie Druck, Temperatur und Abzugsgeschwindigkeit in Echtzeit.

Regranulat

Wiederaufbereitetes Kunststoffgranulat aus Produktionsabfällen oder Recyclingprozessen.

Rückverfolgbarkeit

Dokumentation der Material- und Prozessdaten zur Identifikation jeder Charge.

Schmelze

Plastifizierter, fliessfähiger Zustand des Kunststoffs während der Verarbeitung.

Schnecke

Förderelement im Extruder; transportiert, verdichtet und homogenisiert das Material.

Schaumextrusion

Verfahren, bei dem ein Treibmittel in die Schmelze eingebracht wird, um eine zellulare Struktur zu erzeugen.

Temperaturprofil

Regelung der Heiz- und Kühlzonen zur Optimierung der Schmelzviskosität und des Durchsatzes.

Toleranzfeld

Bereich zulässiger Massabweichungen eines extrudierten Bauteils gemäss DIN 16742.

Vakuumkalibrierung

Anwendung von Unterdruck in der Kalibrierhülse zur Fixierung der Profilgeometrie.

Vicat- Erweichungspunkt

Temperatur, bei der ein Kunststoff unter definiertem Druck zu erweichen beginnt (nach ISO 306).

Zugversuch

Mechanische Prüfung zur Bestimmung der Zugfestigkeit, Bruchdehnung und des Elastizitätsmoduls (nach ISO 527).

FAQ - Häufig gestelle Fragen zur Kunststoffextrusion

Was versteht man unter Kunststoffextrusion?

Die Kunststoffextrusion ist ein kontinuierliches Verfahren, bei dem thermoplastisches Material geschmolzen und durch eine Düse gepresst wird. Dabei entstehen Produkte mit konstantem Querschnitt, wie Rohre, Profile oder Schläuche.

Welche Kunststoffe werden extrudiert?

Typische Materialien sind PE, PP, PVC-U, PA, ABS, PC und TPU. Die Auswahl hängt von Temperaturbeständigkeit, chemischer Resistenz und mechanischer Belastung ab.

Worin unterscheidet sich Extrusion vom Spritzguss?

Beim Spritzguss entstehen diskontinuierlich Einzelteile, beim Extrudieren dagegen endlose Halbzeuge. Die Extrusion eignet sich für serielle Längenprodukte.

Was ist der Zweck der Schnecke im Extruder?

Die Schnecke transportiert, verdichtet und plastifiziert das Granulat. Ihre Geometrie beeinflusst Druckaufbau, Durchsatz und Homogenität der Schmelze.

Wie wird die Masshaltigkeit eines extrudierten Profils sichergestellt?

Durch präzise Kalibrierung, geregelte Abzugsgeschwindigkeit und Temperaturüberwachung. Toleranzen werden nach DIN 16742 geprüft.

Was bedeutet Coextrusion?

Co-Extrusion beschreibt die gleichzeitige Verarbeitung mehrerer Schmelzen zu Mehrschichtprofilen. So lassen sich verschiedene Materialeigenschaften kombinieren (z. B. Hart/Weich, leitend/isolierend).

Welche Temperaturen herrschen beim Extrudieren?

Je nach Kunststoff zwischen 160 °C (PE) und 280 °C (PA, PC). Die Massetemperatur wird durch Heizzonen und Reibungswärme gesteuert.

Welche Prüfverfahren sind bei Extrusionsprodukten üblich?

Geometrieprüfung nach DIN 16742, Zugversuch (ISO 527), Schlagzähigkeit (ISO 179), Vicat-Erweichung (ISO 306) und Farbprüfung (ISO 11664-4).

Was ist eine Kalibrierhülse?

Ein Bauteil der Kalibrierstrecke, das mithilfe von Unterdruck das noch weiche Profil formstabilisiert und Masshaltigkeit gewährleistet.

Welche Rolle spielt die Abzugseinheit?

Ein Bauteil der Kalibrierstrecke, das mithilfe von Unterdruck das noch weiche Profil formstabilisiert und Masshaltigkeit gewährleistet.

Was bedeutet Massetemperatur?

Die Temperatur der Kunststoffschmelze im Extruder. Sie ist entscheidend für Viskosität, Druckaufbau und die Oberflächenqualität des Produkts.

Wie lässt sich der Energieverbrauch beim Extrudieren senken?

Durch frequenzgeregelte Antriebe, optimierte Heiz-/Kühlzonen, Wärmerückgewinnungssysteme und digitale Prozesssteuerung.

Können Regranulate in der Extrusion verwendet werden?

Ja, sofern die Materialreinheit und Feuchte kontrolliert werden. In der Regel sind Rezyklatanteile bis 30–50 % technisch unproblematisch.

Welche Einsatzbereiche haben extrudierte Kunststoffprodukte?

Bauwesen, Energie, Geothermie, Haustechnik, Maschinenbau, Möbelindustrie und Verkehrstechnik – überall dort, wo leichte, korrosionsfreie Bauteile benötigt werden.

Seit wann extrudiert die JANSEN AG Kunststoffprodukte?

Seit den 1950er-Jahren. Jansen war einer der ersten Extrudeure Europas und gilt bis heute als Technologieführer für Kunststoffprofile und Rohre.

Quellen und Normen

- DIN-/EN-/ISO-Normen

- DIN 16742 – Toleranzen für Form- und Extrusionsteile aus Thermoplasten

- ISO 9001 – Qualitätsmanagementsysteme

- ISO 14001 – Umweltmanagementsysteme

- ISO 527 – Bestimmung der Zugeigenschaften

- ISO 306 – Vicat-Erweichungstemperatur

- ISO 1133 – Schmelzflussrate (MFR/MFI)

- ISO 179 / ISO 180 – Kerbschlagzähigkeit

- DIN EN ISO 4287 – Oberflächenbeschaffenheit: Rauheitskenngrößen

- ISO 11664-4 – CIE 1976 L*a*b* Farbräume

- EN 10204 – Prüfbescheinigungen (z. B. 3.1)

- Richtlinien und Leitfäden

- Fachliteratur

- Institute und Branchenverbände