Konfektion

in der Kunststoffextrusion

Die Offlinebearbeitung, auch Konfektion genannt, ergänzt die Extrusion um präzise Nachbearbeitungsprozesse. Durch Fräsen, Stanzen, Bedrucken oder Montieren entstehen aus Rohprofilen einbaufertige Komponenten mit hoher Massgenauigkeit und funktionaler Integration. Jansen bietet ein umfassendes Spektrum an Bearbeitungstechnologien, um Kunststoffprofile technisch, optisch und montagebereit zu veredeln.

Profile von Jansen

Seit 1955 extrudiert die Jansen AG hochwertige Kunststoffprodukte und zählt damit zu den Pionieren der Extrusionstechnik in Europa. Was mit einfachen Rohren begann, umfasst heute ein breites Portfolio: Kunststoffprofile, Profilrohre, Schläuche und komplexe Mehrschichtsysteme für Industrie und Bauwesen

Definition und Bedeutung der Offlinebearbeitung

Die Offlinebearbeitung umfasst sämtliche Bearbeitungsprozesse, die nach dem eigentlichen Extrusionsvorgang stattfinden. Sie dient dazu, extrudierte Kunststoffprofile funktional, geometrisch oder optisch zu veredeln. Im Gegensatz zur Inlinebearbeitung, die unmittelbar in die Extrusionslinie integriert ist (z. B. Kalibrierung, Abkühlung oder Prägung), erfolgt die Offlinebearbeitung auf separaten Maschinen oder Bearbeitungszentren.

Hauptziel ist die Integration zusätzlicher Funktionen wie Befestigungselemente, Dichtungen oder Anschlüsse, die durch reine Extrusion nicht realisierbar sind. Zudem ermöglicht sie eine erhöhte Massgenauigkeit durch nachträgliche mechanische Bearbeitungsschritte sowie eine gezielte Oberflächenveredelung durch Druck-, Lackier- oder Beschichtungsverfahren.

In der Serienfertigung bietet die Offlinebearbeitung eine hohe Prozessflexibilität: Standardprofile können durch gezielte Bearbeitung an unterschiedliche Einsatzbedingungen angepasst werden, ohne dass ein neues Extrusionswerkzeug erforderlich ist. Für kundenspezifische Anwendungen erlaubt sie die wirtschaftliche Herstellung kleiner und mittlerer Serien mit präziser Geometrie, enger Toleranzführung und definierter Oberflächenqualität.

Mechanische Bearbeitung von Kunststoffprofilen

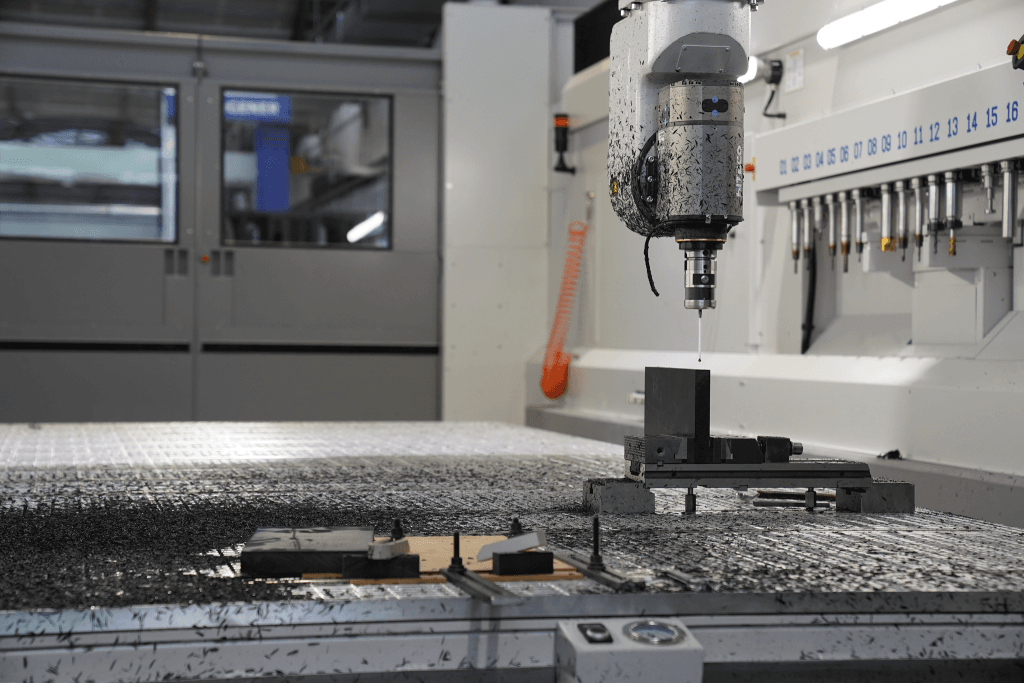

Die mechanische Nachbearbeitung stellt einen zentralen Bestandteil der Profilkonfektion dar. Sie ermöglicht die präzise Anpassung, Funktionalisierung und Massoptimierung extrudierter Halbzeuge. Durch den Einsatz moderner CNC-Technologien werden hohe Wiederholgenauigkeit und gleichbleibende Toleranzen auch bei komplexen Geometrien erreicht.

Sägen und Zuschneiden

Das Sägen dient der Längenanpassung extrudierter Profile auf definierte Einbaumasse. Neben Standard- und Trennschnitten werden auch Gehrungs- und Mehrfachschnitte durchgeführt, etwa zur Herstellung montagefertiger Rahmenelemente.

Für enge Toleranzen kommen CNC-gesteuerte Präzisionssägen mit digitaler Längenmessung und automatischer Vorschubregelung zum Einsatz. Die Schnittqualität wird durch optimierte Zahngeometrien und abgestimmte Schnittgeschwindigkeiten gewährleistet, um Wärmeeintrag und Gratbildung zu minimieren.

Fräsen und Bohren

Das Fräsen und Bohren ermöglicht die Herstellung komplexer Funktionskonturen in extrudierten Profilen, beispielsweise Nuten, Passungen oder Durchführungen.

Zum Einsatz kommen 3- bis 5-Achs-Fräszentren, die Bearbeitung entlang beliebiger Raumrichtungen erlauben. Typische Operationen sind Bohrungen, Schlüssellöcher, Senkungen und Gewinde, welche die Integration mechanischer Verbindungselemente oder Dichtungssysteme ermöglichen.

Dünnwandige Profile werden spannungsfrei gespannt, um Verformungen zu vermeiden. Eine abgestimmte Werkzeuggeometrie mit positivem Spanwinkel sorgt für saubere Schnittflächen und reduziert Materialaufbau an der Schneide.

Stanzen und Ausklinken

Beim Stanzen werden definierte Geometrien wie Lochbilder, Rastnasen oder Steckaufnahmen mit hoher Reproduzierbarkeit eingebracht. Das Verfahren eignet sich besonders für thermoplastische Werkstoffe mit ausreichender Formstabilität.

Zur Anwendung kommen Hub- und Exzenterpressen mit formangepasstem Stanzwerkzeug, das auf das Profil und den jeweiligen Ausschnitt abgestimmt ist. Durch exakt geführte Werkzeuge entstehen gratfreie, masshaltige Aussparungen, die ohne Nacharbeit montierbar sind.

Drehen

Das Drehen findet vor allem bei rundsymmetrischen Extrusionsteilen Anwendung, beispielsweise bei Rohren, Stangen oder Hohlprofilen. Ziel ist die Herstellung von präzisen Endflächen, Gewinden oder Dichtflächen, häufig als Vorbereitung für Verschraubungen oder Dichtungselemente.

Die Bearbeitung erfolgt auf CNC-Drehmaschinen mit angepassten Spannmitteln und Schneidengeometrien. Besonders bei hybriden Baugruppen erlaubt das Verfahren eine massgenaue Abstimmung von Kunststoff- und Metalleinsätzen, wodurch kombinierte Bauteile mit hoher Passgenauigkeit entstehen.

Oberflächenbearbeitung und Beschichtung

Die Oberflächenbearbeitung extrudierter Kunststoffprofile dient der funktionalen Kennzeichnung, dekorativen Gestaltung sowie dem Schutz vor Umwelteinflüssen. Je nach Anforderung werden Druck-, Lackier- oder Beschichtungsverfahren eingesetzt, die auf die Materialeigenschaften des jeweiligen Kunststoffs abgestimmt sind.

Tampondruck und Siebdruck

Beim Tampondruck und Siebdruck werden Logos, Skalen, Farbmarkierungen oder Typenkennzeichnungen direkt auf die Profiloberfläche aufgebracht. Beide Verfahren ermöglichen eine präzise und dauerhafte Bedruckung, auch auf leicht gewölbten oder strukturierten Flächen.

Vor dem Druck erfolgt eine Oberflächenvorbehandlung – meist durch Corona-, Plasma- oder Flammaktivierung –, um die Oberflächenenergie des Kunststoffs zu erhöhen und die Haftfestigkeit der Druckfarbe zu verbessern. Dadurch entsteht eine abriebfeste, chemikalienbeständige Beschriftung, die auch bei mechanischer Beanspruchung beständig bleibt.

Pulverbeschichtung und Lackierung

Die Pulverbeschichtung wird bei elektrisch leitfähigen oder wärmebeständigen Kunststoffcompounds angewendet. Dabei wird der Pulverlack elektrostatisch aufgebracht und bei moderater Temperatur eingebrannt, wodurch eine gleichmässige, robuste und kratzfeste Oberfläche entsteht. Dieses Verfahren eignet sich vor allem für technische Profile, die hohen mechanischen oder klimatischen Belastungen ausgesetzt sind.

Als Alternative kommen UV-härtende Lackierungen zum Einsatz, insbesondere bei dekorativen Anwendungen. Diese Systeme ermöglichen kurze Aushärtungszeiten und eine optisch hochwertige Oberfläche in nahezu beliebiger Farbgebung. Beide Verfahren erweitern die Einsatzmöglichkeiten extrudierter Profile erheblich, indem sie ästhetische, funktionale und schützende Eigenschaften kombinieren.

Fügeverfahren und Baugruppenmontage

Durch geeignete Fügetechniken können extrudierte Kunststoffprofile zu funktionsfähigen Baugruppen weiterverarbeitet werden. Dabei werden sowohl lösbare als auch unlösbare Verbindungen realisiert, je nach Anforderung an Festigkeit, Dichtheit oder Austauschbarkeit.

Kleben und Schweissen

Das Kleben ermöglicht die Verbindung von Kunststoffprofilen mit gleichen oder unterschiedlichen Werkstoffen. Verwendet werden Lösemittelklebstoffe für amorphe Thermoplaste sowie Strukturklebstoffe auf Basis von Epoxid- oder Acrylsystemen für hochbelastete Verbindungen.

Alternativ kommen Schweissverfahren wie Heizelement-, Reib- oder Laserschweissen zum Einsatz, um stoffschlüssige und dichte Verbindungen herzustellen. Diese Verfahren werden bevorzugt eingesetzt, wenn eine medien- oder gasdichte Verbindung gefordert ist, beispielsweise bei Hohlprofilen oder Behälterkomponenten.

Ultraschallschweissen

Das Ultraschallschweissen ist ein schnelles und präzises Verfahren zum Fügen thermoplastischer Profile. Bei Anwendungen wie dem Anschweissen von Armierungsnetzen an WDVS-Profile wird die Schwingungsenergie gezielt in die Fügezone eingebracht, wodurch der Kunststoff lokal aufschmilzt und das Netz stoffschlüssig mit dem Profil verbunden wird.

Das Verfahren zeichnet sich durch kurze Zykluszeiten, hohe Festigkeit und eine saubere Nahtausbildung aus. Da kein Zusatzmaterial erforderlich ist, eignet sich Ultraschallschweissen besonders für die serielle Herstellung funktionaler Fassaden- und Verbindungselemente.

Vor- und Endmontage von Baugruppen

Im Rahmen der Baugruppenmontage werden extrudierte Profile mit weiteren Komponenten zu montagefertigen Einheiten zusammengefügt. Typische Arbeitsschritte sind die Integration von Dichtungen, Clips, Führungen oder Metalleinlagen, welche die Funktion des Gesamtsystems erweitern.

Nach der Montage erfolgt häufig eine Funktions- oder Dichtigkeitsprüfung, bevor die Baugruppen verpackt und nach Stücklisten kommissioniert werden. So entstehen vollständig konfektionierte Profile, die ohne weitere Bearbeitung in Endprodukte oder Baugruppen integriert werden können.

Qualitätssicherung und Dokumentation

Die Qualitätssicherung in der Profilkonfektion gewährleistet die Einhaltung definierter Toleranzen, Oberflächenanforderungen und Materialeigenschaften. Grundlage bildet die DIN 16742, welche die zulässigen Massabweichungen und Formtoleranzen für Extrusionsprofile aus Thermoplasten definiert. Entsprechend werden sowohl Mass- als auch Sichtprüfungen durchgeführt, um geometrische Präzision und optische Qualität zu verifizieren.

Die Ergebnisse dieser Prüfungen werden in Prüfzeugnissen nach EN 10204 dokumentiert. Je nach Anforderung des Anwenders können Werksbescheinigungen, Abnahmeprüfzeugnisse oder Einzelprüfprotokolle erstellt werden, um die material- und fertigungsbedingten Eigenschaften eindeutig nachzuweisen.

Zur Sicherstellung der Rückverfolgbarkeit erfolgt eine Chargenkennzeichnung der produzierten Profile. Alle Fertigungs- und Prüfdaten werden in digitalen Qualitäts- und Produktionsprotokollen hinterlegt. Damit ist jeder Bearbeitungsschritt eindeutig dokumentiert und kann im Bedarfsfall reproduzierbar nachvollzogen werden.

Verpackung und Logistik-Konfektion

Die Verpackung und logistische Konfektion bilden den Abschluss der Offlinebearbeitung und gewährleisten den sicheren Transport, die eindeutige Identifikation sowie die effiziente Weiterverarbeitung der bearbeiteten Profile.

Je nach Anwendungsfall werden kundenspezifische Verpackungslösungen umgesetzt. Von der Bündelung mehrerer Profilstäbe über den Einzelschutz empfindlicher Oberflächen bis hin zu vorkonfigurierten Sets für bestimmte Baugruppen. Dabei werden Materialien und Verpackungskonzepte so gewählt, dass sie mechanischen Schutz, Sauberkeit und Stapelbarkeit sicherstellen.

Zur eindeutigen Zuordnung und Rückverfolgbarkeit können Profile mit Seriennummern, Barcode- oder QR-Kennzeichnungen versehen werden. Diese ermöglichen eine digitale Identifikation im Warenfluss und erleichtern die automatisierte Lager- und Produktionslogistik.

Die Kommissionierung nach Stücklisten stellt sicher, dass alle Bauteile, Zubehörkomponenten und Montagesätze korrekt zusammengestellt sind. Dadurch wird der Montageprozess beim Anwender beschleunigt und die Fehlerquote in der Weiterverarbeitung minimiert.

Zukunft der Profilkonfektion

Die zukünftige Entwicklung der Profilkonfektion ist geprägt durch Automatisierung, Digitalisierung und Ressourceneffizienz. Moderne Fertigungsstrukturen setzen zunehmend auf vollautomatisierte Bearbeitungszentren, in denen Robotiksysteme das Sägen, Fräsen, Stanzen und Montieren in einem kontinuierlichen Prozess übernehmen. Diese Integration reduziert Rüstzeiten, erhöht die Reproduzierbarkeit und minimiert manuelle Eingriffe.

Ein zentraler Trend ist die Inline-Datenvernetzung im Sinne von Industrie 4.0. Prozess- und Qualitätsdaten werden in Echtzeit erfasst, analysiert und zur Regelung nachfolgender Bearbeitungsschritte genutzt. Dadurch entstehen adaptive Fertigungssysteme, die Prozessparameter selbständig optimieren und Abweichungen frühzeitig kompensieren.

Parallel dazu gewinnt die nachhaltige Fertigung an Bedeutung. Durch den Einsatz energieeffizienter Anlagen, geschlossener Materialkreisläufe und optimierter Zuschnittstrategien wird der Rohstoffverbrauch reduziert. Abfallstoffe aus der Konfektion wie etwa Späne oder Stanzreste werden zunehmend rückgeführt oder recycelt, wodurch sich die ökologische Bilanz der gesamten Prozesskette deutlich verbessert.

Kompetenz in Kunststoffextrusion – JANSEN AG

Geschichte und Entwicklung der Kunststoffextrusion bei Jansen

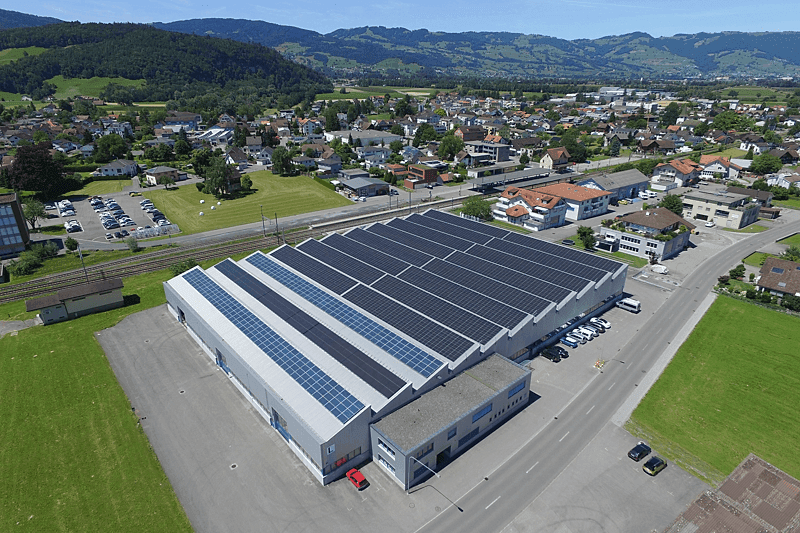

Die JANSEN AG mit Hauptsitz in Oberriet (Schweiz) zählt zu den Pionieren der Kunststoffextrusion in Europa. Bereits in den 1950er-Jahren begann das Unternehmen, neben seinen Stahlprofilen auch Kunststoffrohre und -profile zu entwickeln und zu fertigen.

Durch kontinuierliche Investitionen in Verfahrenstechnik, Werkzeugbau und Werkstoffentwicklung entstand über Jahrzehnte ein tiefes Know-how in der Extrusion technischer Thermoplaste. Diese Erfahrung bildet heute die Grundlage für hochpräzise Profil- und Rohrlösungen in Bau, Industrie und Energietechnik.

Standort und Produktionskompetenz (Schweiz, Oberriet)

Der Standort Oberriet SG vereint Entwicklung, Werkzeugfertigung und Extrusion unter einem Dach.

Hier betreibt Jansen mehrere vollautomatisierte Extrusionslinien für Profile, Rohre und Sonderschläuche aus thermoplastischen Kunststoffen.

Durch die Kombination aus eigenem Werkzeugbau, modernster Messtechnik und digitaler Prozessregelung wird eine gleichbleibend hohe Produktqualität erreicht.

Der Standort profitiert zudem von kurzen internen Wegen, Schweizer Präzision und klar definierten Qualitätsprozessen.

Verbindung von Erfahrung und Innovation

Jansen verbindet 70 Jahre Fertigungserfahrung mit einer konsequenten Ausrichtung auf technologische Weiterentwicklung.

Neue Werkstoffe, energieeffiziente Prozessführungen und datengestützte Qualitätssicherungssysteme sind zentrale Bestandteile der Produktionsstrategie.

Qualitätsmanagement und Zertifizierungen

Die Fertigung erfolgt nach einem integrierten Qualitäts- und Umweltmanagementsystem, zertifiziert nach:

ISO 9001:2015 – Qualitätsmanagement

ISO 14001:2015 – Umweltmanagement

Alle Produkte werden gemäss den jeweils geltenden Normen (z. B. DIN 16742, EN 10204) dokumentiert und geprüft.

Durch Inline-Messsysteme, Prozessdatenerfassung und Rückverfolgbarkeit jeder Charge gewährleistet Jansen eine reproduzierbare und normgerechte Produktion.

Forschungs- und Entwicklungsaktivitäten im Bereich Kunststofftechnik

Die F&E-Abteilung von Jansen arbeitet an prozessoptimierten Werkzeugsystemen, neuen Compounds und digitalen Prozessmodellen.

Schwerpunkte liegen auf:

Simulation und Strömungsanalyse für Extrusionswerkzeuge

Nachhaltigen Materialsystemen (z. B. rezyklierte und halogenfreie Compounds)

Digitale Inline-Qualitätsregelung und datenbasierte Produktionsoptimierung

Durch diese Aktivitäten positioniert sich Jansen als Innovationspartner für technische Kunststofflösungen, der Erfahrung, Präzision und Forschung zu einer ganzheitlichen Kompetenz in der Kunststoffextrusion verbindet.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

Glossar der wichtigsten Fachbergriffe

Ausklinken

Entfernen von Profilabschnitten zur Herstellung von Passungen, Öffnungen oder Montageflächen. Erfolgt meist durch Stanzen oder Fräsen.

Baugruppenmontage

Zusammenfügen von Profilen mit Dichtungen, Clips oder Metalleinlagen zu montagefertigen Einheiten.

Beschichtung

Aufbringen von Lacken oder Pulvern zur Verbesserung von Optik, Kratzfestigkeit und Witterungsbeständigkeit.

CNC-Bearbeitung

Rechnergestützte Steuerung von Werkzeugmaschinen zur präzisen Bearbeitung von Profilen, z. B. beim Fräsen, Bohren oder Drehen.

DIN 16742

Norm für Mass- und Formtoleranzen von Extrusionsteilen aus Thermoplasten. Grundlage für die Qualitätssicherung.

EN 10204

Norm für Prüfzeugnisse, die Material- und Fertigungsnachweise definieren.

Fräsen

Spanendes Verfahren zur Herstellung von Nuten, Taschen, Bohrungen oder Gewinden an extrudierten Profilen.

Inline- / Offlinebearbeitung

Schicht mit geringer Permeabilität für Gase oder Flüssigkeiten, z. B. EVOH oder PVDC, um Medienmigration zu verhindern.

Kleben

Fügen von Kunststoffprofilen mit Lösemittel- oder Strukturklebstoffen, häufig für komplexe oder dichte Verbindungen.

Konfektion

Gesamtheit aller Nachbearbeitungs-, Füge- und Montageprozesse an extrudierten Kunststoffprofilen.

Pulverbeschichtung

Elektrostatisches Beschichtungsverfahren für leitfähige Kunststoffe mit hoher mechanischer und chemischer Beständigkeit.

Qualitätssicherung

Überwachung und Dokumentation von Masshaltigkeit, Oberfläche und Materialeigenschaften während der Konfektion.

Sägen

Trennverfahren zur Längenanpassung von Profilen mittels Präzisions- oder CNC-Sägen.

Stanzen

Einbringen von Lochbildern, Schlitzen oder Ausklinkungen mit Hub- oder Exzenterpressen.

Ultraschallschweissen

Fügeverfahren, bei dem Kunststoffprofile und Netze (z. B. bei WDVS-Profilen) mittels hochfrequenter Schwingungen stoffschlüssig verbunden werden.

Verpackungskonfektion

Kundenspezifische Zusammenstellung, Etikettierung und Kennzeichnung von Profilen zur sicheren Lieferung und einfachen Weiterverarbeitung.

FAQ - Häufig gestelle Fragen zur Kunststoffextrusion

Was versteht man unter der Konfektion von Kunststoffprofilen?

Konfektion bezeichnet alle Bearbeitungsschritte, die nach der Extrusion stattfinden. Dazu gehören Sägen, Fräsen, Bohren, Stanzen, Bedrucken, Schweissen sowie die Montage zu Baugruppen.

Worin liegt der Unterschied zwischen Inline- und Offlinebearbeitung?

Die Inlinebearbeitung erfolgt direkt in der Extrusionslinie, etwa beim Kalibrieren oder Prägen. Offlinebearbeitung geschieht nachträglich auf separaten Anlagen und ermöglicht komplexere oder präzisere Bearbeitungsschritte.

Welche Vorteile bietet die Offlinebearbeitung?

Sie ermöglicht die Integration zusätzlicher Funktionen, hohe Massgenauigkeit, flexible Anpassung an Kundenanforderungen und die Fertigung montagefertiger Komponenten.

Welche mechanischen Verfahren werden in der Konfektion eingesetzt?

Typische Verfahren sind Sägen, Fräsen, Bohren, Stanzen, Ausklinken und Drehen. Je nach Geometrie und Anforderung werden diese kombiniert.

Wie werden Kunststoffprofile gesägt oder zugeschnitten?

Der Zuschnitt erfolgt mit Präzisionssägen oder CNC-Trennsystemen. Dabei werden Gehrungen, Mehrfachschnitte oder Längenanpassungen mit engen Toleranzen realisiert.

Wann wird gefräst oder gebohrt?

Fräsen und Bohren kommen zum Einsatz, wenn Funktionsflächen, Durchführungen oder Gewinde präzise eingebracht werden müssen. Besonders wichtig ist dabei spannungsfreies Spannen dünnwandiger Profile.

Welche Anwendungen hat das Stanzen?

Beim Stanzen entstehen Lochbilder, Rastnasen oder Steckaufnahmen. Das Verfahren eignet sich für wiederkehrende Konturen und grosse Stückzahlen.

Was ist Ultraschallschweissen in der Profilkonfektion?

Ultraschallschweissen verbindet thermoplastische Komponenten, z. B. Netze oder Endstücke, stoffschlüssig mit dem Profil. Es zeichnet sich durch kurze Taktzeiten und hohe Festigkeit aus.

Können Kunststoffprofile auch geklebt werden?

Ja. Lösemittel- oder Strukturklebstoffe werden verwendet, wenn eine dichte, aber nicht thermisch belastbare Verbindung erforderlich ist.

Welche Oberflächenbearbeitungen sind möglich?

Je nach Anwendung werden Profile bedruckt (Tampondruck, Siebdruck), lackiert oder pulverbeschichtet. Dadurch können sie funktional markiert oder optisch veredelt werden.

Wie wird die Qualität der bearbeiteten Profile sichergestellt?

Mass- und Sichtprüfungen erfolgen gemäss DIN 16742. Ergebnisse werden in Prüfzeugnissen nach EN 10204 dokumentiert, ergänzt durch Chargenkennzeichnung und Prüfprotokolle.

Welche Rolle spielt die Verpackung in der Konfektion?

Die Verpackung schützt die Profile und erleichtert die Logistik. Möglich sind kundenspezifische Sets, Etikettierungen und QR-Kennzeichnungen zur Rückverfolgbarkeit.

Können Profile zu kompletten Baugruppen vormontiert werden?

Ja. In der Vor- und Endmontage werden Dichtungen, Clips, Führungen oder Metalleinlagen integriert. Das Ergebnis sind einbaufertige Baugruppen.

Wie trägt die Konfektion zur Nachhaltigkeit bei?

Durch optimierte Zuschnittstrategien, Wiederverwertung von Spänen und energieeffiziente Prozesse wird der Material- und Energieeinsatz minimiert.

Welche Zukunftstrends prägen die Profilkonfektion?

Automatisierte Bearbeitungszentren, robotergestützte Montage und datenvernetzte Produktionssysteme (Industrie 4.0) bestimmen die Weiterentwicklung der Konfektion.

Quellen und Referenzen

Normen und Richtlinien

- DIN 16742 – Toleranzen für Form- und Extrusionsteile aus Thermoplasten

- EN 10204 – Prüfbescheinigungen (z. B. 3.1)

- ISO 9001 – Qualitätsmanagementsysteme

- ISO 14001 – Umweltmanagementsysteme

Technische Fachquellen und Leitfäden

- MCG – Leitfaden für die Bearbeitung von Kunststoffteilen

- Tiger Coatings – Pulverbeschichtung auf Kunststoffsubstraten

- Techpilot – Korrosionsschutz durch Pulverbeschichtung

- G.W.P. AG – Ultraschallschweißen von Kunststoffen

Industrie und Praxisberichte

- Technoform – Konfektionierung und Veredelung von Kunststofflösungen

- Elkamet – Verfahren zur Konfektion von Kunststoffprofilen

- Flaig GmbH – Konfektion und Weiterverarbeitung technischer Kunststoffprofile

- Novoplast AG – Kompetenzen in Extrusion und Kunststoffspritzguss

- BWF Profiles – Profilkatalog und Bearbeitungstechnologien

- BUK Group – Baugruppenmontage und Zusatzprozesse im Kunststoffspritzguss