Inlinebearbeitung

in der Kunststoffextrusion

Die Inlinebearbeitung ist ein integraler Bestandteil moderner Extrusionsprozesse. Sie umfasst alle Bearbeitungsschritte, die direkt während der Profil-, Rohr- oder Schlauchextrusion erfolgen, präzise abgestimmt auf die Liniengeschwindigkeit und den Materialzustand. Durch die Integration von Schneid-, Stanz-, Mess- oder Beschriftungssystemen unmittelbar in die Produktionslinie werden Effizienz, Masshaltigkeit und Funktionsvielfalt der extrudierten Produkte deutlich erhöht.

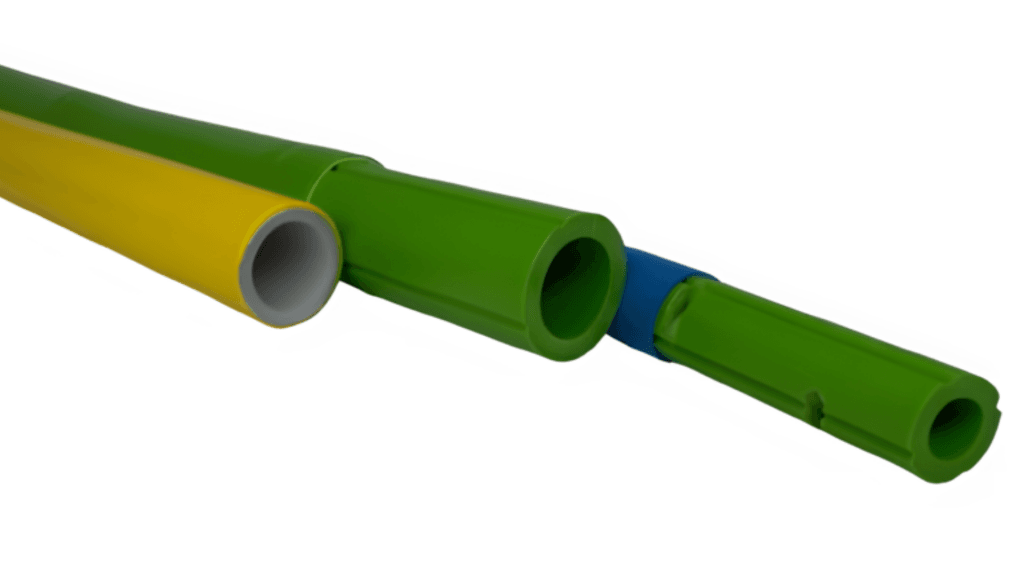

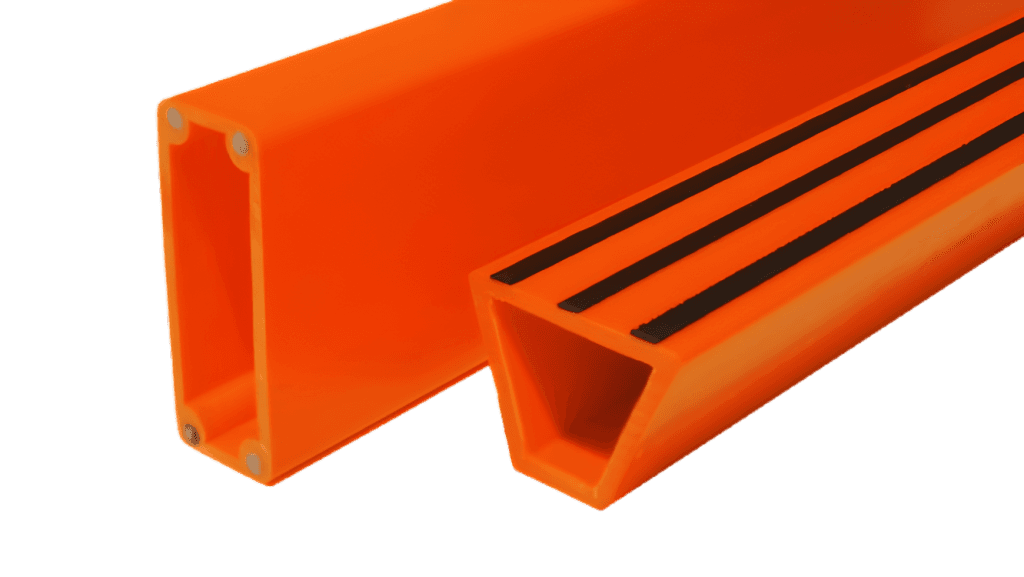

Profile von Jansen

Seit 1955 extrudiert die Jansen AG hochwertige Kunststoffprodukte und zählt damit zu den Pionieren der Extrusionstechnik in Europa. Was mit einfachen Rohren begann, umfasst heute ein breites Portfolio: Kunststoffprofile, Profilrohre, Schläuche und komplexe Mehrschichtsysteme für Industrie und Bauwesen

Einführung in die Inlinebearbeitung bei der Extrusion

Definition und Abgrenzung zur Offlinebearbeitung

Unter Inlinebearbeitung versteht man alle Bearbeitungsschritte, die unmittelbar während des Extrusionsprozesses durchgeführt werden, ohne dass das extrudierte Produkt die Produktionslinie verlässt. Das bedeutet, dass Bearbeitungsvorgänge wie Stanzen, Bohren, Schneiden, Beschriften oder Messen synchron zur Liniengeschwindigkeit stattfinden und mit der Extrusionsanlage steuerungstechnisch gekoppelt sind.

Im Gegensatz dazu erfolgt die Offlinebearbeitung nach der Abkühlung und Konfektionierung des Halbzeugs. Hierbei wird das Produkt in separaten Arbeitsschritten auf anderen Maschinen weiterverarbeitet. Offlineverfahren sind flexibler, jedoch mit höheren Handlingsaufwänden, längeren Durchlaufzeiten und zusätzlicher Qualitätsprüfung verbunden.

Inlineprozesse werden meist direkt hinter Kalibrierung und Abzugseinheit positioniert, da das Material dort eine stabile Form, aber noch ausreichende thermische Plastizität besitzt. Dadurch lassen sich spanende oder thermische Bearbeitungsschritte mit hoher Masspräzision realisieren, bevor das Bauteil vollständig erstarrt.

Ziele der Inlinebearbeitung: Effizienz, Masshaltigkeit, Funktionsintegration

Die Hauptziele der Inlinebearbeitung sind:

Effizienzsteigerung:

Reduktion von Rüst- und Handlingszeiten

Entfall separater Produktionsschritte

Minimierung logistischer Schnittstellen und Ausschussmengen

Verbesserte Masshaltigkeit:

Bearbeitung in thermisch stabilisiertem Zustand vermeidet Dimensionsabweichungen durch Schrumpf oder Eigenspannungen

Inline-Messsysteme ermöglichen geschlossene Regelkreise zur Prozessoptimierung

Wiederholgenauigkeit wird durch konstante Prozessbedingungen und feste Bezugslagen erhöht

Funktionsintegration:

Mechanische oder optische Bearbeitungen können zusätzliche Funktionen in das Produkt integrieren, z. B.:

Bohrungen, Schlitze oder Öffnungen zur Montage oder Entwässerung

Beschriftungen oder Markierungen zur Rückverfolgbarkeit

Kaschierungen oder Folierungen zur Dekoration oder Oberflächenschutz

Dadurch werden zusätzliche Baugruppen reduziert und die Teilevielfalt sinkt.

Bedeutung in der Profil-, Rohr- und Schlauchextrusion

In der Profilextrusion ermöglicht die Inlinebearbeitung die Herstellung funktionsfertiger Komponenten, beispielsweise Fenster- und Dichtungsprofile mit integrierten Bohrungen, Schlitzen oder montagerelevanten Aussparungen. Durch das präzise Stanzen und Vermessen direkt in der Linie können Produktionsfehler frühzeitig erkannt und korrigiert werden.

In der Rohr- und Schlauchextrusion werden Inlineprozesse vor allem zur Masskontrolle, Kennzeichnung und Temperierung eingesetzt. Sensorbasierte Systeme prüfen Wanddicken, Ovalität und Oberflächenqualität in Echtzeit. Bei technischen Schläuchen oder mehrschichtigen Rohren erfolgt zusätzlich die Inlineprüfung der Haftung zwischen den Schichten oder der Armierungslage.

Die Inlinebearbeitung gilt somit als zentrale Komponente moderner Extrusionslinien, da sie nicht nur die Produktivität, sondern auch die Prozesssicherheit und Qualitätskonsistenz entscheidend beeinflusst.

Prozessintegration und Steuerung

Synchronisation mit der Liniengeschwindigkeit

Die präzise Synchronisation der Inlinebearbeitung mit der Extrusionsgeschwindigkeit ist entscheidend für Masshaltigkeit und Wiederholgenauigkeit. Jede Bearbeitungseinheit ob Säge, Stanzwerkzeug oder Beschriftungssystem muss mit der variablen Liniengeschwindigkeit des Extruders gekoppelt werden.

Dies geschieht meist über Servoantriebe und digitale Drehgeber, welche die tatsächliche Geschwindigkeit des Abzugs erfassen und den Bearbeitungszyklus in Echtzeit anpassen. Besonders bei diskontinuierlichen Prozessen, wie Taktstanzen oder Schneiden, wird durch die exakte Synchronisierung sichergestellt, dass Bearbeitungspositionen auch bei Geschwindigkeitsänderungen konstant bleiben.

Fehlerhafte Abstimmungen führen zu Positionsabweichungen, Materialverformungen oder Werkzeugverschleiss. Daher wird die Liniensteuerung häufig über zentrale SPS- oder Motion-Control-Systeme realisiert, die mehrere Achsen und Bearbeitungseinheiten koordinieren.

Kopplung von Bearbeitungseinheiten mit Prozesssensorik

Moderne Extrusionsanlagen integrieren Sensoren entlang der gesamten Linie, um Prozessparameter wie Temperatur, Druck, Vakuum und Geschwindigkeit kontinuierlich zu überwachen.

Die Inlinebearbeitungseinheiten greifen auf diese Daten zu, um Bearbeitungszyklen dynamisch anzupassen. Beispiele:

Anpassung der Stanzfrequenz an Schwankungen der Liniengeschwindigkeit

Aktivierung der Säge bei Erreichen einer bestimmten Profillänge

Regelung der Laserleistung bei Beschriftung in Abhängigkeit von der Oberflächentemperatur

Durch diese Sensor- und Aktor-Kopplung entsteht ein geschlossenes Regelungssystem, das Eingriffe minimiert und die Prozessstabilität erhöht. Fortschrittliche Systeme nutzen Echtzeit-Kommunikation über Feldbusse wie EtherCAT oder PROFINET, um Daten latenzarm zu übertragen.

Einfluss auf Prozessstabilität und Produktqualität

Die Integration der Bearbeitung in den laufenden Prozess hat unmittelbaren Einfluss auf die thermische und mechanische Stabilität des Extrudats. Mechanische Eingriffe wie Stanzen oder Sägen erzeugen Schwingungen, die sich auf die Kalibrierzone oder den Abzug übertragen können.

Zur Vermeidung von Resonanz- oder Schwingungseffekten werden Inlinebearbeitungen daher häufig auf separaten, schwingungsisolierten Achsen montiert.

Thermische Effekte spielen ebenfalls eine Rolle: Bearbeitungen sollten erst nach ausreichender Abkühlung erfolgen, um Formverzüge zu vermeiden. Gleichzeitig darf das Material nicht zu stark erstarrt sein, um saubere Schnitt- oder Stanzkanten zu gewährleisten.

Durch abgestimmte Steuerung und prozessadaptive Regelung wird eine hohe Produktqualität erzielt, insbesondere bei engen Toleranzen und funktionskritischen Geometrien.

Inline-Datenerfassung und Prozessüberwachung (Industrie 4.0-Ansätze)

Die moderne Inlinebearbeitung ist zunehmend Teil eines digital vernetzten Produktionssystems. Sensoren, Kameras und Messsysteme erfassen kontinuierlich geometrische, thermische und visuelle Daten des Extrudats. Diese Daten werden in zentralen Steuerungen oder Cloud-Systemen gesammelt, analysiert und für Qualitätsregelung genutzt.

Typische Anwendungen:

Inline-Messsysteme zur Echtzeitkontrolle von Profilgeometrie und Wanddicke

Bildverarbeitungssysteme zur Erkennung von Oberflächenfehlern oder Delamination

Datenerfassungssysteme zur lückenlosen Rückverfolgbarkeit von Produktionschargen

Durch Integration in MES- oder SCADA-Systeme können Produktionsparameter automatisch dokumentiert und Prozessabweichungen früh erkannt werden. Zunehmend kommen KI-gestützte Regelungen zum Einsatz, die Muster in Sensordaten erkennen und adaptive Eingriffe in den Prozess ermöglichen.

Die Inlinebearbeitung entwickelt sich somit zu einem zentralen Bestandteil der Industrie 4.0-Strategie in der Kunststoffextrusion – als Schnittstelle zwischen physischem Prozess und digitaler Prozessoptimierung.

Mechanische Inlinebearbeitungen

Stanzen

Prinzip und Werkzeuge

Beim Inline-Stanzen werden im laufenden Extrusionsprozess präzise Öffnungen, Schlitze oder Aussparungen in das noch formstabile, aber thermisch nicht vollständig abgekühlte Profil eingebracht.

Das Verfahren beruht auf einem mechanischen Scherprozess zwischen Stempel und Matrize, wobei das Material lokal getrennt wird. In der Extrusion erfolgt dieser Vorgang typischerweise takt- oder impulsbasiert, synchronisiert mit der Liniengeschwindigkeit.

Die Stanzsysteme bestehen meist aus:

Servogesteuerten Hubzylindern oder Kurbelmechanismen für den Stempelhub,

wechselbaren Matrizen zur Anpassung an Profilgeometrie und Lochbild,

Positionssensoren oder Encoder-Systemen zur präzisen Triggerung des Stanzvorgangs.

Je nach Material und Profilart werden pneumatische, hydraulische oder servomotorische Antriebe eingesetzt. Servoantriebe ermöglichen die exakte Wiederholbarkeit der Hubbewegung und erlauben dynamische Anpassungen an Schwankungen der Liniengeschwindigkeit.

Typische Anwendungen

Das Inline-Stanzen wird in der Profil-, Rohr- und Schlauchextrusion eingesetzt, um funktionsrelevante Öffnungen oder Entlastungen zu erzeugen, ohne den Produktionsfluss zu unterbrechen. Häufige Beispiele sind:

Entwässerungs- und Belüftungsöffnungen bei Fenster-, Fassaden- und Dichtungsprofilen,

Montagebohrungen oder Befestigungsschlitze bei technischen Profilen,

Schlitzungen für Kabeldurchführungen oder Steckverbindungen,

Markierungs- oder Sollbruchstellen bei Schläuchen und flexiblen Rohrsystemen.

Der Vorteil liegt in der hohen Positionsgenauigkeit relativ zum Extrudat, da die Bearbeitung unmittelbar nach der Kalibrierung erfolgt. Zudem wird durch den Inline-Prozess die Massbeziehung zwischen Stanzung und Profilgeometrie dauerhaft konstant gehalten, unabhängig von späteren Temperaturschwankungen oder Schrumpfung.

Grenzen bei Taktfrequenz und Wandstärke

Die Leistungsfähigkeit des Inline-Stanzens wird im Wesentlichen durch Taktfrequenz, Liniengeschwindigkeit, Materialverhalten und Wandstärke begrenzt.

Taktfrequenz:

Bei hohen Liniengeschwindigkeiten (>10 m/min) muss das Werkzeug innerhalb weniger Millisekunden auslösen. Dies erfordert hochdynamische Servoantriebe und präzise Synchronisation mit dem Abzugssystem. Mechanische Trägheit oder Schwingungen können zu Massabweichungen führen.Wandstärke:

Dünnwandige Profile (<2 mm) lassen sich mit geringem Kraftaufwand stanzen, neigen aber zu Materialausfransungen oder Gratbildung. Bei dickwandigen Profilen (>5 mm) steigt die benötigte Stanzkraft deutlich an, was zu höheren Werkzeugbelastungen und kürzeren Standzeiten führt.Materialeigenschaften:

Zähelastische Kunststoffe wie TPU oder PA benötigen angepasste Schneidengeometrien und kontrollierte Rückzugsgeschwindigkeiten, um Deformation oder Rückfederung zu vermeiden.

Die Grenzen des Inline-Stanzens werden häufig durch den Kompromiss zwischen Geschwindigkeit, Präzision und Werkzeuglebensdauer bestimmt. In der Praxis werden kritische Stanzbilder daher teilweise in vorgelagerte Offline-Prozesse ausgelagert oder mit alternativen Verfahren (z. B. Laserbearbeitung) kombiniert.

Bohren und Fräsen

Werkzeugtypen und Kühlung

Das Inline-Bohren und -Fräsen kommt vor allem bei technischen Profilen zum Einsatz, wenn punktuelle Aussparungen, Passbohrungen oder komplexe Konturen gefordert sind. Im Gegensatz zum Stanzen erfolgt hier eine spanende Materialabtragung.

Verwendet werden Hartmetall- oder PKD-Werkzeuge (polykristalliner Diamant) mit hoher Verschleissfestigkeit. Aufgrund der thermischen Empfindlichkeit thermoplastischer Werkstoffe ist eine minimale Prozesswärme anzustreben.

Kühlung erfolgt durch:

Luft- oder Minimalmengenschmierung (MMS), um Schmiermittelreste auf der Oberfläche zu vermeiden,

in Sonderfällen durch gekühlte Spindeln oder Druckluftdüsen, um Wärmestau zu verhindern.

Die Werkzeugdrehzahl wird in Abhängigkeit von Material und Bohrdurchmesser gewählt (typisch 5’000–20’000 min⁻¹).

Achssteuerung bei rotierenden Profilen

Bei Profilen mit rotatorisch variierender Orientierung (z. B. spiralförmige oder verdrehte Geometrien) werden mehrachsige Fräsköpfe oder Servo-Positioniersysteme eingesetzt. Diese erfassen die Position des Profils über Encoder oder optische Sensoren und korrigieren die Werkzeuglage in Echtzeit.

Dadurch bleibt die Bohrung oder Fräsung winkel- und positionsgenau, auch wenn sich das Profil durch Elastizität leicht verdreht. Die Steuerung erfolgt meist über interpolierende Achsen (CNC), gekoppelt an die Liniengeschwindigkeit.

Mashaltigkeit und Gratfreiheit

Hauptanforderung ist die Reproduzierbarkeit der Bohr- und Fräsqualität bei hohen Taktzahlen.

Gratfreiheit wird durch scharfe Werkzeugschneiden, optimierte Schnittparameter und kontrollierten Vorschub gewährleistet.

Masshaltigkeit hängt stark von der Profiltemperatur ab. Zu hohe Materialtemperaturen führen zu elastischem Nachdrücken und damit zu Bohrungsaufweitung.

Eine Inline-Messung (z. B. Laser oder Kamera) kann Abweichungen erfassen und adaptive Korrekturen einleiten.

Sägen und Schneiden

Trennprinzipien: rotierend, oszillierend, Heissdraht

In der Extrusion werden verschiedene Trennprinzipien eingesetzt, um das Endprodukt auf die gewünschte Länge zu schneiden:

Rotierende Sägen (Kreissägeblätter aus HSS oder Hartmetall): Standardverfahren für Profile und Rohre aus PE, PP, PVC.

Oszillierende Messer: geeignet für weiche Materialien wie TPU, TPE oder dünnwandige Schläuche.

Heissdraht- oder Heissmesser-Schneiden: Kombination von Trennung und Versiegelung, insbesondere bei thermoplastischen Elastomeren.

Die Wahl des Prinzips richtet sich nach Material, Wandstärke, Liniengeschwindigkeit und geforderter Schnittkante.

Einfluss auf Schnittqualität und Gratbildung

Schnittqualität wird durch Schnittgeschwindigkeit, Werkzeugzustand und Materialtemperatur bestimmt.

Zu geringe Drehzahl führt zu ausgefransten Schnittkanten.

Zu hohe Schnittgeschwindigkeit erzeugt Schmelzgrate oder Wärmeeinflusszonen.

Zur Minimierung dieser Effekte wird der Schnittpunkt meist synchron mit der Profilgeschwindigkeit bewegt („fliegendes Messer“). Dadurch entstehen gratfreie Schnitte mit minimaler Verformung.

Die Schnittstelle zum Abzugssystem ist dabei kritisch, da Vibrationen oder Zugspannungen während des Schnitts die Geradheit des Bauteils beeinträchtigen können.

Inline-Sägepositionierung mit Servoantrieb

Moderne Linien nutzen servogesteuerte Fliegendsägen, bei denen das Sägeaggregat auf einem Linearachssystem mit der Profilgeschwindigkeit mitläuft.

Vorteile:

präzise Längenpositionierung bei variabler Liniengeschwindigkeit

programmierbare Schnittlängen und dynamische Toleranzkompensation

geringere mechanische Belastung des Profils

Die Steuerung erfolgt über ein zentrales SPS- oder CNC-System, das Sägebewegung, Liniengeschwindigkeit und Messerhub synchronisiert.

Korrugieren (Wellrohr- und Strukturbildung)

Formgebung durch Unterdruck oder mechanische Werkzeuge

Das Korrugieren dient der Erzeugung von Wellen- oder Rippenstrukturen in Rohren und Schläuchen. Es wird direkt nach der Düse durch ein Korrugierwerkzeug realisiert, das aus umlaufenden Formbacken besteht.

Die Formgebung erfolgt entweder durch Unterdruck (Vakuumkorrugator) oder mechanische Anformung mittels geschlossener Formsegmente. Das extrudierte Material wird in die Kavitäten gezogen und dort abgekühlt.

Typische Anlagen bestehen aus zwei synchron laufenden Ketten mit wasser- oder luftgekühlten Formhälften, die das Rohr im kontinuierlichen Prozess umformen.

Steuerung von Amplitude und Wellenlänge

Die Geometrie der Wellen wird über die Formeinsätze und Kettengeometrie definiert.

Amplitude (Wellenhöhe) ergibt sich aus der Tiefe der Kavität,

Wellenlänge aus der Anzahl der Formen pro Kettenumlauf und der Liniengeschwindigkeit.

Feineinstellung erfolgt über die Drehzahl des Korrugators und den Materialdurchsatz. Eine enge Synchronisation mit dem Extruder ist erforderlich, um gleichmässige Wanddicken und präzise Profilgeometrie zu gewährleisten.

Auswirkungen auf Druck- und Biegeeigenschaften

Die resultierende Wellstruktur beeinflusst die mechanischen Eigenschaften erheblich:

Höhere Ringsteifigkeit bei gleichzeitig reduzierter Materialdicke

Geringere Längsdehnung durch periodische Struktur

Erhöhte Biegeflexibilität, was insbesondere bei Schutz- und Drainagerohren vorteilhaft ist

Ungleichmässige Kühlung oder Asynchronität führen zu Wanddickenschwankungen, die die Druckfestigkeit mindern können.

Zur Qualitätssicherung werden daher häufig Inline-Messsysteme zur Erfassung der Profilkontur und Wanddicke eingesetzt.

Thermische und physikalische Inlineprozesse

Tempern / Relaxieren

Ziel: Abbau innerer Spannungen, Massstabilität

Beim Tempern oder Relaxieren werden thermoplastische Extrudate nach der Formgebung gezielt erwärmt, um innere Spannungen abzubauen, die während der Abkühlung oder durch ungleichmässige Wanddicken entstehen. Diese Spannungen können bei späterer Lagerung, Bearbeitung oder Temperaturänderung zu Verzug, Schrumpf oder Rissbildung führen.

Das Ziel des Temperns ist eine langzeitstabile Masshaltigkeit und eine Homogenisierung des Molekülorientierungszustands. Insbesondere bei Profilen mit hohen Toleranzanforderungen oder bei amorphen Kunststoffen (z. B. PVC-U, PC, PMMA) ist dieser Schritt essenziell.

Verfahren: Warmluft, Infrarot, Kontaktwärme

Je nach Produktgeometrie und Material werden unterschiedliche Erwärmungsverfahren eingesetzt:

Warmluftöfen: gleichmässige Konvektion über die gesamte Profilkontur; gut geeignet für komplexe Geometrien.

Infrarotstrahler: schnelle, oberflächennahe Erwärmung; bevorzugt bei dünnwandigen oder transparenten Materialien.

Kontaktwärme (Heizzangen, Walzen, Platten): gezielte lokale Temperierung, z. B. an Biegestellen oder Funktionsflächen.

Das Tempern erfolgt typischerweise bei 10–20°C unterhalb der Glasübergangstemperatur bzw. unterhalb des Kristallitschmelzpunkts.

Der Abkühlvorgang ist kontrolliert zu gestalten, um neue Spannungen zu vermeiden.

Regelstrategien und Temperaturprofile

Eine präzise Regelung ist notwendig, da zu hohe Temperaturen das Bauteil erweichen oder verformen können.

Die Temperaturprofile werden über mehrere Heizzonen gesteuert und an Liniengeschwindigkeit und Materialtyp angepasst. Sensoren überwachen dabei kontinuierlich:

Oberflächen- und Kerntemperatur,

Durchlaufzeit im Heizkanal,

Umgebungslufttemperatur und Luftstromverteilung.

In modernen Linien werden geschlossene Regelkreise mit pyrometrischer Temperaturmessung eingesetzt. So lässt sich die Relaxationswirkung optimieren und gleichzeitig Energieverbrauch reduzieren.

Oberflächenprägung und Strukturierung

Glättwalzen, Gravurwalzen, Riffelwalzen

Die Oberflächenprägung ist ein Inline-Prozess, bei dem das Extrudat im noch thermoplastischen Zustand durch konturierte Walzen geführt wird.

Glättwalzen erzeugen eine gleichmässige, glänzende Oberfläche durch Druck und Wärme.

Gravurwalzen übertragen Mikrostrukturen, Logos oder Dekore.

Riffelwalzen erzeugen definierte Rauheiten, die z. B. als Haftgrund oder optisches Designelement dienen.

Die Walzentemperatur liegt leicht unter der Erweichungstemperatur des Materials, um plastische Umformung ohne Anhaften zu ermöglichen. Die Oberflächenhärte der Walzen ist entscheidend für Verschleiss- und Replikationsverhalten.

Oberflächenrauheit und Haftungseigenschaften

Durch gezielte Strukturierung kann die Oberflächenenergie beeinflusst werden.

Glatte Oberflächen verringern die Haftung (z. B. bei Dichtprofilen).

Mikrorauheiten erhöhen sie (z. B. für Folienkaschierung oder Verklebung).

Die Oberflächenrauheit (Ra) wird in der Regel im Bereich von 0.1–2 µm eingestellt.

Zur Verbesserung der Haftung kann zusätzlich eine Corona- oder Plasma-Vorbehandlung integriert werden, um die Oberflächenspannung chemisch zu erhöhen.

Inline-Prüfung der Oberflächengeometrie

Zur Qualitätssicherung werden optische Sensoren oder Laserlinien-Scanner eingesetzt, die Strukturhöhe, Glanzgrad und Homogenität in Echtzeit erfassen.

Diese Systeme erkennen Unregelmässigkeiten wie Luftblasen, Kratzer oder Replikationsfehler und melden sie an die Prozesssteuerung.

Eine Inline-Rückkopplung ermöglicht automatische Nachregelung der Walzentemperatur oder des Pressdrucks, wodurch konstante Oberflächenqualität sichergestellt wird.

Folieren und Kaschieren

Aufbringen von Dekor- oder Funktionsfolien

Beim Inline-Folieren oder Kaschieren wird eine Folie während des Extrusionsprozesses auf die Oberfläche des noch warmen Extrudats aufgebracht.

Ziele sind:

Dekorative Beschichtung (z. B. Holz- oder Metalloptik),

Funktionale Schichten (UV-, Kratz-, oder Chemikalienschutz),

Oberflächenveredelung ohne zusätzliche Lackierung.

Das Verfahren erfordert exakte Temperaturführung und Druckregelung, um eine dauerhafte Verbindung zwischen Folie und Substrat zu gewährleisten.

Haftmechanismen (thermisch, klebend, elektrostatisch)

Drei Hauptmechanismen sind etabliert:

Thermische Haftung: durch partielles Aufschmelzen der Oberfläche; bevorzugt bei PVC, PMMA oder ASA.

Klebstoffbasierte Kaschierung: Einsatz von Hotmelt- oder PU-Klebstoffen; geeignet für PE- oder PP-Profile.

Elektrostatische Aufladung: unterstützt den Kontakt zwischen Folie und Substrat vor der thermischen Fixierung.

Die Haftfestigkeit hängt stark von Oberflächenspannung, Temperaturverlauf und Anpressdruck ab. Daher werden Walzentemperatur, Folienzugspannung und Liniengeschwindigkeit exakt synchronisiert.

Qualitätskontrolle und Delaminationsvermeidung

Inline-Überwachung erfolgt mittels:

Kamerasystemen zur visuellen Prüfung von Falten, Blasen oder Delamination,

Pyrometern zur Temperaturkontrolle an der Kaschierstelle,

Zugspannungsmessung zur Kontrolle der Folienlage.

Zur Vermeidung von Delamination wird der Adhäsionsprozess durch optimierte Kühlung stabilisiert. Eine kontrollierte Abkühlrate verhindert Spannungsaufbau zwischen Substrat und Folie.

Moderne Anlagen speichern alle Prozessparameter digital, um Rückverfolgbarkeit und reproduzierbare Qualität sicherzustellen.

Funktionsintegration und Zusatzprozesse

Beschriften und Markieren

Verfahren: Tintenstrahl, Laser, Heissprägen, Etikettierung

Die Inline-Beschriftung dient der eindeutigen Kennzeichnung von Extrudaten bereits während der Produktion. Sie wird meist unmittelbar hinter dem Kalibrier- oder Abzugsbereich platziert, sobald das Produkt ausreichend abgekühlt und dimensionsstabil ist.

Gängige Verfahren:

Tintenstrahldruck (Inkjet): berührungslos, hohe Geschwindigkeit, variable Daten (z. B. Seriennummern, Chargen, Logos).

Laserbeschriftung: kontaktlos, abriebfest, geeignet für glatte oder gefüllte Oberflächen; erzeugt durch lokale Oberflächenmodifikation kontrastreiche Markierungen.

Heissprägen: Übertragung von pigmentierten Folien durch Druck und Wärme; häufig bei dekorativen Anwendungen.

Etikettierung: automatisches Aufbringen von Klebeetiketten; weniger verbreitet im Hochgeschwindigkeitsbetrieb.

Die Wahl des Systems richtet sich nach Materialtyp, Liniengeschwindigkeit und Informationsdichte. Für Hochtemperaturmaterialien (z. B. PA, PEEK) kommen meist Laser- oder Hochtemperaturtinten zum Einsatz.

Lesbarkeit, Haftung, Kontrast

Eine dauerhaft lesbare Kennzeichnung hängt von mehreren Faktoren ab:

Haftung: beeinflusst durch Oberflächenenergie und Temperatur des Substrats; häufig wird eine Corona- oder Plasma-Vorbehandlung eingesetzt.

Kontrast: bestimmt durch Pigmentwahl oder Laserwellenlänge; bei dunklen Materialien sind IR-Laser mit Additivverstärkung vorteilhaft.

Abriebfestigkeit: relevant für technische Profile, die mechanisch beansprucht werden.

Zur Qualitätssicherung erfolgt häufig eine Inline-Bildverarbeitung mit OCR-Erkennung, um Unschärfen, Versatz oder Unlesbarkeit automatisch zu erfassen.

Integration in Prozessdaten (Rückverfolgbarkeit, QR-Code)

In modernen Produktionslinien wird die Beschriftung zunehmend in die digitale Prozesskette integriert. Produktionsparameter (Datum, Zeit, Chargennummer, Maschinennummer) können direkt in den Code eingedruckt werden.

Neben einfachen Zahlen- und Textkombinationen kommen Data-Matrix- oder QR-Codes zum Einsatz, die automatisiert rückverfolgt werden können.

Die Anbindung an MES- oder ERP-Systeme ermöglicht lückenlose Dokumentation, insbesondere bei sicherheitsrelevanten Anwendungen (z. B. Trinkwasserrohre, Automobilprofile).

Coextrusion und Inline-Ummantelung

Materialkombinationen und Haftvermittler

Die Coextrusion ist eine Form der Inline-Funktionsintegration, bei der zwei oder mehr Schmelzströme unterschiedlicher Materialien über eine gemeinsame Düse kombiniert werden.

Ziel ist die Herstellung von Mehrschichtprofilen, bei denen jede Schicht eine spezifische Funktion übernimmt.

Beispiele:

Hart-/Weichkombinationen (z. B. PVC-U mit PVC-P für Dichtlippen),

Barriere- oder Funktionsschichten (EVOH, PA, PVDF),

Farb- oder UV-beständige Deckschichten.

Zur Sicherstellung der Schichthaftung werden Haftvermittler (TPE-basiert oder chemisch modifiziert) eingesetzt, die thermische und chemische Kompatibilität herstellen.

Funktionale Schichten (UV-, Diffusions-, Reibschutz)

Coextrudierte Schichten dienen der Funktionserweiterung des Grundmaterials:

UV-Schutz: ASA-, PMMA- oder TiO₂-haltige Deckschichten schützen vor Versprödung.

Diffusionsschutz: PA oder EVOH verhindern Gas- und Flüssigkeitsdurchtritt.

Reibschutz: modifizierte PE-Schichten oder fluorierte Polymere reduzieren Reibkoeffizienten.

Die Schichtdicken liegen typischerweise im Bereich von 50–500 µm, wobei die Haftung durch Temperaturführung und Werkzeugdesign stark beeinflusst wird.

Herausforderungen bei Haftung und thermischer Ausdehnung

Wesentliche Herausforderungen sind:

Differenzielle Wärmeausdehnung der Schichten bei Temperaturwechseln → Gefahr der Delamination oder Rissbildung.

Schmelztemperaturunterschiede zwischen Materialien, die exakte Prozessfenster erfordern.

Ungleichmässige Schichtverteilung bei unsymmetrischem Fluss oder variierender Viskosität.

Eine kontinuierliche Inline-Messung der Schichtdicke mittels Infrarot- oder Ultraschallsensorik ermöglicht Regelung in Echtzeit. Prozesssimulationen unterstützen zusätzlich die Optimierung des Flussverhaltens im Verteiler.

Metall- oder Textilarmierung

Inline-Einzug von Drähten, Geweben oder Netzen

Bei der Armierung werden metallische oder textile Verstärkungselemente während des Extrusionsprozesses in den Kunststoff eingebettet. Ziel ist die Erhöhung von Druck-, Zug- oder Knickfestigkeit, ohne das Gewicht wesentlich zu steigern.

Der Einzug erfolgt inline, unmittelbar vor oder in der Düse, über Zuführsysteme mit Spannungsregelung. Typische Materialien:

Metallarmierungen: Stahldrähte, Kupferlitzen (z. B. für Hydraulik- oder Hochdruckschläuche).

Textilarmierungen: Polyester-, Aramid- oder Glasfasergewebe für flexible Schläuche oder Kabelschutzsysteme.

Kopplung von Zugspannung und Extrusionsgeschwindigkeit

Die Einzugsgeschwindigkeit der Armierung muss exakt mit der Schmelzförderung und Liniengeschwindigkeit synchronisiert werden, um eine gleichmässige Einbettung zu gewährleisten.

Eine aktive Zugspannungsregelung verhindert Faltenbildung, Faserverdrängung oder unzureichende Anhaftung.

Oft wird die Armierung während des Prozesses vorgedehnt, um die Endfestigkeit des Verbundprodukts zu erhöhen.

Anwendungsfelder: Druckschläuche, Kabelschutzrohre

Typische Einsatzgebiete:

Druckschläuche für Hydraulik-, Pneumatik- und Kühlmittelsysteme,

Kabelschutzrohre mit integrierter Zugentlastung,

Geotechnische Systeme wie Injektions- oder Drainageschläuche,

Flexible Verbindungselemente im Maschinen- und Anlagenbau.

Die Kombination von Armierung und Kunststoffmatrix ermöglicht die Fertigung leichtgewichtiger, aber hochbelastbarer Verbundprodukte, deren mechanische Eigenschaften gezielt durch Struktur und Orientierung der Einlage eingestellt werden können.

Inline-Mess- und Prüftechnik

Geometrische Vermessung

Laser-Triangulation, Linien-Scanner, CCD-Kameras

Die geometrische Inline-Vermessung dient der kontinuierlichen Überwachung von Profilabmessungen, Wanddicken und Konturen während der Extrusion.

Typische Messverfahren sind:

Laser-Triangulation: Ein Laserstrahl trifft auf die Oberfläche, die reflektierte Position wird über eine CCD-Zeile erfasst. Daraus wird der Abstand bzw. die Kontur berechnet.

Laser-Linienscanner: Erfassen komplette Profilquerschnitte oder Rohroberflächen in Echtzeit mit bis zu mehreren tausend Messpunkten pro Sekunde.

CCD-/CMOS-Kameras: Werden zur optischen Erfassung komplexer Konturen eingesetzt, häufig kombiniert mit Bildverarbeitungssystemen zur Profilvergleichsmessung.

Diese Systeme erreichen Genauigkeiten im Bereich von ±10 µm und sind oft in einem geschlossenen Regelkreis mit dem Abzug oder dem Extruder gekoppelt.

Echtzeit-Regelung von Wanddicke, Kontur und Ovalität

Die Messdaten werden direkt in die Prozesssteuerung eingespeist. Bei Abweichungen von Sollmassen wird der Extrusionsdruck, Düsenabstand oder Kalibriervakuum automatisch nachgeregelt.

Beispiele:

Wanddickenregelung: Anpassung der Massendurchsatzrate einzelner Schmelzekanäle.

Ovalitätsregelung: Kompensation durch differenziertes Kühlvakuum bei Rohr- oder Schlauchproduktion.

Konturregelung: Nutzung von 2D-Kamerasystemen zur Abgleichung der Profilgeometrie mit CAD-Daten.

Die kontinuierliche Echtzeitüberwachung minimiert Ausschuss und erhöht die Reproduzierbarkeit, insbesondere bei engen Toleranzen gemäss DIN 16742 (Toleranzen für Extrusionsteile aus Thermoplasten).

Oberflächenprüfung

Optische Fehlererkennung (Kratzer, Blasen, Einschlüsse)

Die Oberflächeninspektion erfolgt mittels Hochgeschwindigkeitskameras und LED-Beleuchtung, die das Extrudat während des Durchlaufs abtasten.

Algorithmen erkennen Unregelmässigkeiten wie:

Kratzer und Riefen durch Werkzeugverschleiss,

Blasen und Lunker durch Gaseinschlüsse oder Feuchtigkeit,

Einschlüsse und Farbabweichungen durch Inhomogenitäten im Compound.

Die Daten werden in Echtzeit analysiert und mit Grenzwerten verglichen. Abweichungen lösen automatische Warnungen oder Produktionsstopps aus.

Inline-Spektroskopie zur Farb- und Glanzkontrolle

Zur präzisen Überwachung farbiger oder dekorierter Profile werden Inline-Spektrometer eingesetzt, die Reflexionsspektren im sichtbaren Bereich erfassen.

Damit lassen sich Farbabweichungen im Bereich von ΔE < 1.0 zuverlässig erkennen.

Zusätzlich kann der Glanzgrad durch gerichtete Lichtmessung bestimmt werden, was insbesondere bei dekorativen oder beschichteten Oberflächen wichtig ist.

Diese Systeme werden häufig in Kombination mit Farbregelkreisen betrieben, die Dosiersysteme automatisch anpassen.

Material- und Dichtemessung

Ultraschall- oder Infrarot-Sensoren

Zur Kontrolle des inneren Aufbaus werden Ultraschall- oder Infrarotverfahren eingesetzt.

Ultraschallmessung: Erfasst Wanddicke und Schichtaufbau, indem Laufzeitunterschiede reflektierter Wellen ausgewertet werden.

Infrarotmessung (NIR): Dient der Bestimmung von Materialhomogenität, Additivgehalt oder Feuchtigkeitsanteil.

Diese Methoden sind berührungslos und daher ideal für kontinuierliche Inline-Messungen geeignet.

Erfassung von Porosität, Homogenität und Materialverteilung

Durch fortschrittliche Signalverarbeitung lassen sich Defekte wie Poren, Lunker, Inhomogenitäten oder Delaminationen erkennen.

Kombinierte Ultraschall- und IR-Systeme erlauben zusätzlich die Quantifizierung der Materialdichte, indem Temperatur- und Schallgeschwindigkeitskorrelationen berücksichtigt werden.

Die Ergebnisse fliessen in die Prozessregelung zurück und dienen der frühzeitigen Erkennung von Fehlchargen oder Werkzeugproblemen.

Qualitätsmanagement und Rückverfolgbarkeit

Inline-Datenerfassung, Chargen-Tracking

Das Qualitätsmanagement in der Extrusion basiert zunehmend auf kontinuierlicher Inline-Datenerfassung. Jede Produktionslinie ist mit Sensoren, Kameras und Messsystemen ausgestattet, die prozessrelevante Parameter wie Temperatur, Druck, Liniengeschwindigkeit, Wanddicke oder Oberflächenfehler in Echtzeit erfassen.

Diese Daten werden über die Liniensteuerung in einer zentralen Datenbank gespeichert und ermöglichen ein vollständiges Chargen-Tracking.

Jede Charge lässt sich dadurch eindeutig auf Materialcharge, Prozessparameter, Zeitpunkt und Bediener zurückführen.

Vorteile:

Sofortige Identifikation fehlerhafter Produktionsabschnitte

Rückverfolgbarkeit gemäss Qualitätsnormen (z. B. ISO 9001)

Grundlage für statistische Prozessregelung (SPC) und kontinuierliche Verbesserung

Das Tracking erfolgt in der Regel über Barcode-, Data-Matrix- oder QR-Kennzeichnungen, die während der Inline-Beschriftung aufgebracht und später mit den Produktionsdaten verknüpft werden.

Dokumentation nach EN 10204 (Werkstoffprüfzeugnisse)

Die EN 10204 definiert die Anforderungen an Werkstoffprüfzeugnisse, die die Qualität und Rückverfolgbarkeit eines Produkts dokumentieren.

Für Kunststoffextrusion relevante Zeugnisarten:

Typ 2.1: Konformitätsbestätigung ohne Prüfergebnisse

Typ 2.2: Werkszeugnis mit Ergebnissen nicht spezifischer Prüfungen

Typ 3.1: Prüfzeugnis mit prüfstellenunabhängigen, chargenbezogenen Ergebnissen

Die Daten für ein 3.1-Zeugnis können heute vollständig digital aus der Inline-Erfassung generiert werden:

Messdaten zu Dichte, Wanddicke, Temperaturverlauf oder Oberflächenfehlern werden automatisch archiviert, validiert und im PDF-/XML-Format exportiert.

Dies ermöglicht eine automatisierte Qualitätssicherung, ohne dass separate Offline-Prüfberichte erforderlich sind.

Schnittstellen zu MES-Systemen und SPC-Auswertungen

Zur Integration in den Gesamtproduktionsprozess verfügen moderne Extrusionsanlagen über Schnittstellen zu Manufacturing Execution Systems (MES) und Statistical Process Control (SPC)-Software.

MES-Systeme erfassen und verwalten sämtliche Produktionsdaten, verbinden Materialfluss, Auftragsplanung und Qualitätsdaten.

SPC-Systeme werten Inline-Daten statistisch aus, erkennen Trends, Abweichungen und ermöglichen frühzeitige Prozesskorrekturen.

Typische Kennwerte in der Extrusion:

Prozessfähigkeitsindex Cp / Cpk zur Bewertung der Linienstabilität

Trendanalysen von Temperatur- und Druckverläufen

Automatisierte Alarmierung bei Überschreitung definierter Toleranzgrenzen

Über standardisierte Kommunikationsprotokolle (z. B. OPC UA, Modbus TCP) werden Mess- und Steuerungsdaten zwischen Liniensteuerung und Unternehmenssystemen bidirektional ausgetauscht.

Dadurch wird der gesamte Produktionsablauf transparent, rückverfolgbar und auditierbar, was insbesondere bei sicherheits- oder bauaufsichtlich relevanten Anwendungen (z. B. Trinkwasserrohre, Bauprofile) eine zentrale Anforderung darstellt

Grenzen und Herausforderungen der Inlinebearbeitung

Einfluss auf Liniengeschwindigkeit

Die Integration zusätzlicher Bearbeitungsschritte in den Extrusionsprozess kann die maximale Liniengeschwindigkeit begrenzen.

Jede Inlineoperation ob Stanzen, Schneiden oder Beschriften benötigt eine definierte Bearbeitungszeit pro Zyklus. Bei sehr hohen Vorschubgeschwindigkeiten (< 0,1 s Taktzeit) stossen mechanisch angetriebene Systeme an ihre physikalischen Grenzen.

Abhängig von Profilgeometrie und Material kann der Prozess daher nur so schnell laufen, wie es die langsamste Bearbeitungseinheit erlaubt.

Zur Minimierung dieses Effekts werden häufig fliegende Bearbeitungseinheiten oder parallelisierte Stationen eingesetzt, die mit der Profilbewegung mitlaufen.

Trotzdem bleibt die Synchronisationsdynamik ein kritischer Faktor: Ungleichmässige Bewegung oder Regelverzögerungen können zu Positionsfehlern, Deformationen oder Taktversatz führen.

Werkzeugverschleiss und Schwingungsübertragung

Inline-Bearbeitungen finden häufig in einem thermisch und mechanisch anspruchsvollen Umfeld statt.

Der Werkzeugverschleiss wird durch erhöhte Temperaturen, abrasive Füllstoffe (z. B. Glasfasern, Kreide, Russ) und Vibrationen beschleunigt.

Besonders betroffen sind:

Stanz- und Schneidwerkzeuge, deren Schneiden durch Glasfaseranteile schnell ausbrechen,

Fräs- und Bohrwerkzeuge, bei denen sich Schneidenbeschichtungen ablösen können,

Sägeblätter, die durch thermische Belastung erweichen oder Unwuchten entwickeln.

Schwingungen, die durch Bearbeitungsimpulse entstehen, können sich auf den Abzug, die Kalibrierung oder das Korrugatorsystem übertragen und die Profilgeometrie beeinflussen.

Zur Reduktion dieser Effekte werden dynamisch entkoppelte Halterungen, Schwingungsdämpfer und Masseausgleichssysteme eingesetzt.

Zudem ist eine präventive Werkzeugüberwachung (z. B. über Kraft- oder Vibrationssensorik) sinnvoll, um Standzeiten zu optimieren und ungeplante Stillstände zu vermeiden.

Integration in Mehrschicht-Coextrusionsprozesse

Bei Mehrschichtsystemen ergeben sich zusätzliche Herausforderungen:

Thermische und mechanische Stabilität der Schichten muss erhalten bleiben, wenn z. B. in eine coextrudierte Struktur gestanzt oder gefräst wird.

Bearbeitungseinflüsse können Delaminationen verursachen, insbesondere bei Materialien mit unterschiedlichen Elastizitäten oder Schmelzpunkten.

Eine exakte Positionskontrolle der Bearbeitungseinheit ist erforderlich, um Schichten gezielt anzuschneiden oder vollständig zu durchdringen.

In komplexen Linien mit bis zu sechs Extrudern wird die Koordination der Prozesse über zentrale Liniensteuerungen (SPS/CNC-Hybridsysteme) realisiert.

Hier gilt: Jede Inlineoperation verändert die thermische Bilanz und den Zugspannungszustand des Produkts – was wiederum Einfluss auf Schichtdicke, Haftung und Dimensionsstabilität hat.

Optimierung erfordert daher eine prozesstechnische Gesamtbetrachtung und gegebenenfalls Simulationen des Materialflusses und der mechanischen Belastungen.

Wirtschaftliche Bewertung gegenüber Offlinebearbeitung

Die Entscheidung zwischen Inline- und Offlinebearbeitung ist immer eine wirtschaftliche Abwägung zwischen Prozesskomplexität, Investitionskosten und Flexibilität.

Vorteile der Inlinebearbeitung:

Wegfall separater Arbeitsgänge und Handling

Höhere Prozessintegration, geringere Durchlaufzeiten

Früherkennung von Qualitätsabweichungen

Grenzen bzw. Nachteile:

Höhere Anlagenkomplexität und Wartungsaufwand

Eingeschränkte Flexibilität bei Kleinserien oder häufigem Werkzeugwechsel

Erhöhte Stillstandskosten bei Fehlern innerhalb der Linie

Die Wirtschaftlichkeit steigt mit hohem Produktionsvolumen, standardisierten Geometrien und geringem Variantenwechsel.

Für Spezialprofile oder Serien mit wechselnden Konfigurationen bleibt die Offlinebearbeitung oft vorteilhaft, da sie Anpassungen ohne Eingriff in den Hauptprozess erlaubt.

Eine vollständige Bewertung berücksichtigt neben Investitions- und Betriebskosten auch Qualitäts- und Ausschusskosten, Energieverbrauch sowie den Beitrag zur Prozessautomatisierung.

Zukunftsperspektiven

Inline-3D-Scanning und adaptive Regelung

Zukünftige Extrusionslinien integrieren zunehmend dreidimensionale Inline-Messsysteme, die das Extrudat volumetrisch erfassen.

Mittels 3D-Laser-Triangulation oder Structured-Light-Scanning werden komplette Profilgeometrien in Echtzeit abgebildet.

Diese Systeme erkennen Abweichungen von CAD-Sollkonturen im Mikrometerbereich und leiten automatisch Korrekturen an Kalibrierung, Abzug oder Extruderdruck ein.

Die Kombination aus digitalem Zwilling und Echtzeit-Datenverarbeitung erlaubt eine geschlossene adaptive Regelung: Der Prozess reagiert selbstständig auf Temperatur-, Material- oder Durchsatzschwankungen, ohne manuelle Eingriffe.

Dadurch steigt die Prozesssicherheit, während Rüstzeiten und Ausschuss signifikant sinken.

KI-gestützte Prozessoptimierung

Mit wachsender Datenmenge aus Sensorik, Vision-Systemen und MES-Anbindung gewinnen künstliche Intelligenz und Machine Learning an Bedeutung.

Neuronale Netze analysieren historische und aktuelle Produktionsdaten, erkennen Muster in Druck-, Temperatur- und Schmelzverhalten und prognostizieren kritische Zustände.

Beispiele:

Vorhersage von Werkzeugverschleiss auf Basis von Vibrationsdaten,

automatische Optimierung der Kühlstreckenlänge anhand von Produktgeometrie und Umgebungstemperatur,

adaptive Anpassung der Liniengeschwindigkeit an thermische Stabilität.

Diese Systeme entwickeln sich von reiner Überwachung zu selbstoptimierenden Regelkreisen, die den Prozess in Richtung maximaler Energieeffizienz und Qualitätskonstanz führen.

Additive Inline-Funktionalisierung (z. B. leitfähige Pasten, Sensorintegration)

Ein neu aufkommender Ansatz ist die additive Inline-Funktionalisierung. Dabei werden zusätzliche Materialien oder Funktionsschichten während der Extrusion gezielt aufgetragen oder eingebettet.

Beispiele:

Aufbringen leitfähiger Pasten oder Lacke zur Herstellung von antistatischen oder elektrisch leitfähigen Oberflächen,

Integration von Sensoren oder Leiterbahnen in Profile für smarte Anwendungen (z. B. Temperatur-, Dehnungs- oder Feuchtemessung),

partielle Beschichtung oder Mikrodispersion funktionaler Additive.

Diese Technologien verbinden Extrusion mit additiver Fertigung, wodurch multifunktionale Bauteile direkt in einem kontinuierlichen Prozess entstehen.

Die Hauptentwicklungsschwerpunkte liegen in präziser Dosierung, Haftungsoptimierung und Prozesskompatibilität mit thermoplastischen Schmelzen.

Nachhaltigkeit durch reduzierte Nacharbeit und Ausschussquote

Inline-Bearbeitung trägt wesentlich zur ökologischen Effizienz der Extrusion bei.

Durch präzise Prozessüberwachung, automatisierte Qualitätskontrolle und datenbasierte Regelung werden Fehler frühzeitig erkannt und Ausschuss minimiert.

Weniger Nacharbeit bedeutet:

geringerer Energie- und Materialverbrauch,

kürzere Produktionszyklen,

- reduzierte Abfallmengen.

In Verbindung mit digitaler Rückverfolgbarkeit lassen sich Produktionsdaten zur Optimierung des Materialeinsatzes und zur Bewertung des CO₂-Fussabdrucks nutzen.

Langfristig ermöglicht dies eine vollständig geschlossene Qualitäts- und Nachhaltigkeitskette, die ökologische und ökonomische Ziele vereint.

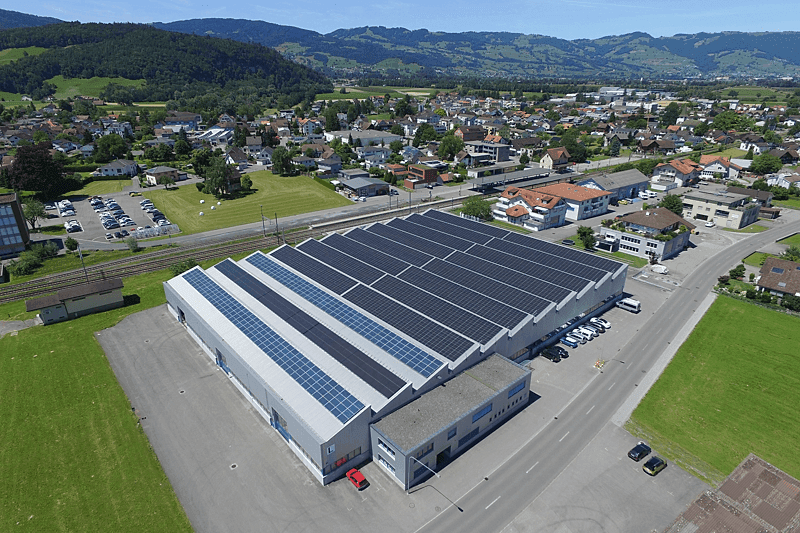

Kompetenz in Kunststoffextrusion – JANSEN AG

Geschichte und Entwicklung der Kunststoffextrusion bei Jansen

Die JANSEN AG mit Hauptsitz in Oberriet (Schweiz) zählt zu den Pionieren der Kunststoffextrusion in Europa. Bereits in den 1950er-Jahren begann das Unternehmen, neben seinen Stahlprofilen auch Kunststoffrohre und -profile zu entwickeln und zu fertigen.

Durch kontinuierliche Investitionen in Verfahrenstechnik, Werkzeugbau und Werkstoffentwicklung entstand über Jahrzehnte ein tiefes Know-how in der Extrusion technischer Thermoplaste. Diese Erfahrung bildet heute die Grundlage für hochpräzise Profil- und Rohrlösungen in Bau, Industrie und Energietechnik.

Standort und Produktionskompetenz (Schweiz, Oberriet)

Der Standort Oberriet SG vereint Entwicklung, Werkzeugfertigung und Extrusion unter einem Dach.

Hier betreibt Jansen mehrere vollautomatisierte Extrusionslinien für Profile, Rohre und Sonderschläuche aus thermoplastischen Kunststoffen.

Durch die Kombination aus eigenem Werkzeugbau, modernster Messtechnik und digitaler Prozessregelung wird eine gleichbleibend hohe Produktqualität erreicht.

Der Standort profitiert zudem von kurzen internen Wegen, Schweizer Präzision und klar definierten Qualitätsprozessen.

Verbindung von Erfahrung und Innovation

Jansen verbindet 70 Jahre Fertigungserfahrung mit einer konsequenten Ausrichtung auf technologische Weiterentwicklung.

Neue Werkstoffe, energieeffiziente Prozessführungen und datengestützte Qualitätssicherungssysteme sind zentrale Bestandteile der Produktionsstrategie.

Qualitätsmanagement und Zertifizierungen

Die Fertigung erfolgt nach einem integrierten Qualitäts- und Umweltmanagementsystem, zertifiziert nach:

ISO 9001:2015 – Qualitätsmanagement

ISO 14001:2015 – Umweltmanagement

Alle Produkte werden gemäss den jeweils geltenden Normen (z. B. DIN 16742, EN 10204) dokumentiert und geprüft.

Durch Inline-Messsysteme, Prozessdatenerfassung und Rückverfolgbarkeit jeder Charge gewährleistet Jansen eine reproduzierbare und normgerechte Produktion.

Forschungs- und Entwicklungsaktivitäten im Bereich Kunststofftechnik

Die F&E-Abteilung von Jansen arbeitet an prozessoptimierten Werkzeugsystemen, neuen Compounds und digitalen Prozessmodellen.

Schwerpunkte liegen auf:

Simulation und Strömungsanalyse für Extrusionswerkzeuge

Nachhaltigen Materialsystemen (z. B. rezyklierte und halogenfreie Compounds)

Digitale Inline-Qualitätsregelung und datenbasierte Produktionsoptimierung

Durch diese Aktivitäten positioniert sich Jansen als Innovationspartner für technische Kunststofflösungen, der Erfahrung, Präzision und Forschung zu einer ganzheitlichen Kompetenz in der Kunststoffextrusion verbindet.

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

Glossar der wichtigsten Fachbergriffe

Abzugseinheit

Mechanische Vorrichtung, die das extrudierte Produkt mit konstanter Geschwindigkeit durch die Linie führt. Regelt die Längenstabilität und beeinflusst die Wanddicke.

Additive Inline-Funktionalisierung

Prozess, bei dem während der Extrusion zusätzliche funktionale Materialien (z. B. leitfähige Pasten, Sensoren, Lacke) aufgebracht oder integriert werden, um elektrische, optische oder mechanische Eigenschaften zu erweitern.

Amplitude (Wellenhöhe)

Vertikale Auslenkung der Wellenstruktur bei der Korrugation. Sie beeinflusst die Biege- und Druckfestigkeit von Wellrohren.

Armierung

Einbettung von metallischen oder textilen Verstärkungselementen in das Extrudat zur Erhöhung der mechanischen Festigkeit, typischerweise bei Druckschläuchen oder Kabelschutzrohren.

Bearbeitungseinheit

Mechanische oder physikalische Station innerhalb der Extrusionslinie, die Inlineprozesse wie Stanzen, Bohren, Schneiden oder Beschriften ausführt.

Beschriften / Markieren

Inline-Verfahren zur Produktkennzeichnung mittels Tinte, Laser oder Prägung. Dient der Rückverfolgbarkeit und Qualitätsdokumentation.

Chargen-Tracking

Systematische Nachverfolgung von Produktionschargen anhand von Inline erfassten Prozessdaten und eindeutigen Produktkennzeichnungen.

Coextrusion (Koextrusion)

Gleichzeitige Extrusion mehrerer Kunststoffschmelzen durch eine gemeinsame Düse zur Herstellung von Mehrschichtprofilen mit unterschiedlichen Funktionen.

Corona- / Plasma-Vorbehandlung

Oberflächenaktivierung durch ionisierte Luft oder Plasma, um die Haftung von Folien, Beschichtungen oder Klebstoffen zu verbessern.

Düse (Extrusionsdüse)

Formgebendes Werkzeug, das den geschmolzenen Kunststoff in die gewünschte Profil- oder Rohrgeometrie überführt.

EN 10204

Europäische Norm, die die Typen von Werkstoffprüfzeugnissen definiert (z. B. 2.2, 3.1). In der Extrusion relevant für dokumentierte Qualitätssicherung.

Fliegende Säge

Servogesteuertes Schneidsystem, das sich während des Trennvorgangs mit der Profilgeschwindigkeit mitbewegt, um gratfreie Längentrennungen zu ermöglichen.

Folierung / Kaschierung

Inline-Aufbringen einer dekorativen oder funktionalen Folie auf das extrudierte Produkt mittels thermischer, klebender oder elektrostatischer Haftung.

Formkette / Korrugator

Werkzeug zur Bildung von Wellstrukturen bei Rohren. Besteht aus umlaufenden Formhälften, die durch Unterdruck oder mechanische Anpressung das Material strukturieren.

Funktionsintegration

Zusammenfassung mehrerer Bauteilfunktionen (z. B. Dichtung, Kennzeichnung, Verstärkung) in einem extrudierten Profil durch kombinierte Inlineverfahren.

Geometrische Inline-Vermessung

Berührungslose Echtzeitmessung von Profilkonturen, Wanddicken und Ovalität mittels Laser-Triangulation, Linienscanner oder Kamera.

Gratbildung

Entstehung dünner Materialreste an Schnitt- oder Stanzkanten, verursacht durch unzureichende Werkzeugschärfe oder falsche Prozessparameter.

Haftvermittler

Zwischenschicht oder Additiv, das die Haftung zwischen inkompatiblen Materialien (z. B. PE und PA) in koextrudierten Strukturen verbessert.

Heissdraht-Schneiden

Trennverfahren, bei dem ein erhitzter Draht das Kunststoffmaterial lokal aufschmilzt und schneidet. Geeignet für weiche oder dünnwandige Materialien.

Industrie 4.0

Konzept der digitalen, vernetzten Fertigung mit Echtzeit-Datenüberwachung, KI-gestützter Prozessoptimierung und vollständiger Rückverfolgbarkeit.

Inlinebearbeitung

Gesamtheit aller Bearbeitungsschritte, die direkt während des Extrusionsprozesses stattfinden, ohne dass das Produkt die Produktionslinie verlässt.

Kalibrierung

Formstabilisierung des noch plastischen Extrudats durch Vakuum oder Druckluft in einer Kalibriereinheit unmittelbar nach der Düse.

Korrugieren

Erzeugung von Wellstrukturen bei Rohren durch Formwerkzeuge oder Vakuum. Dient der Steifigkeit und Biegebelastbarkeit.

Laser-Triangulation

Optisches Messverfahren zur Bestimmung von Oberflächenkonturen durch Analyse der Reflexionsposition eines Laserstrahls.

Liniengeschwindigkeit

Vorschubgeschwindigkeit des Extrudats entlang der Extrusionslinie. Zentraler Parameter für Synchronisation aller Inlineprozesse.

MES (Manufacturing Execution System)

Produktionsleitsystem, das Prozess-, Material- und Qualitätsdaten zentral erfasst, verwaltet und mit ERP-Systemen verknüpft.

Oberflächenprägung

Mechanische Strukturierung der Oberfläche durch konturierte Walzen (Glätt-, Gravur- oder Riffelwalzen) zur Erzeugung definierter Rauheit oder Dekore.

Ovalität

Abweichung des Querschnitts eines Rohrs von der idealen Kreisform; wichtiger Qualitätsparameter in der Rohr- und Schlauchextrusion.

Plasmaaktivierung

Oberflächenbehandlung durch Plasmaentladung zur Verbesserung der Haftungseigenschaften von Kunststoffen.

Prozessregelung (adaptive)

Automatische Anpassung von Extrusionsparametern (z. B. Temperatur, Druck, Abzug) an Messwerte in Echtzeit zur Stabilisierung des Prozesses.

Pyrometer

Berührungsloses Messgerät zur Erfassung der Oberflächentemperatur von Extrudaten, häufig in Temper- oder Kaschierstationen eingesetzt.

Relaxieren

Thermische Behandlung extrudierter Teile zur Reduktion innerer Spannungen und Sicherstellung langfristiger Massstabilität.

Rückverfolgbarkeit

Möglichkeit, jedes Produkt anhand digital gespeicherter Prozessdaten eindeutig einer Charge, einem Material und einem Fertigungszeitpunkt zuzuordnen.

SPS (Speicherprogrammierbare Steuerung)

Zentrale Steuerungseinheit für Prozess- und Inlinebearbeitungseinheiten, synchronisiert Achsen, Sensoren und Aktoren in Echtzeit.

Stanzen

Mechanisches Trennverfahren, bei dem Material lokal durch Scherung zwischen Stempel und Matrize entfernt wird. Häufige Anwendung: Entwässerungs- oder Montageöffnungen.

Tempern

Gezielte Erwärmung von Extrudaten zur Reduktion innerer Spannungen und zur Stabilisierung der geometrischen Form.

Triangulationssensor

Laserbasiertes Messsystem, das den Abstand zu einer Oberfläche präzise bestimmt und zur Inline-Geometriemessung eingesetzt wird.

UV-Schutzschicht

Coextrudierte oder beschichtete Schicht, die Kunststoffe vor photochemischer Alterung und Farbveränderung schützt.

Vakuumkalibrierung

Formgebung und Abkühlung des Extrudats durch Unterdruck in einer Kalibriereinheit, um Massgenauigkeit und Oberflächengüte zu sichern.

Wanddickenregelung

Formgebung und Abkühlung des Extrudats durch Unterdruck in einer Kalibriereinheit, um Massgenauigkeit und Oberflächengüte zu sichern.

Werkzeugverschleiss

Abnutzung von Schneiden, Bohrern oder Fräsern durch thermische und mechanische Belastung; reduziert Masshaltigkeit und Oberflächenqualität.

Wellrohr

Durch Korrugation geformtes Rohr mit periodischer Wellenstruktur, das hohe Biegeflexibilität bei gleichzeitig hoher Ringsteifigkeit bietet.

Zugspannungsregelung

Regelung der mechanischen Spannung in Folien, Schläuchen oder Armierungseinlagen, um Deformation oder Faltenbildung zu vermeiden.

FAQ - Häufig gestelle Fragen zur Inlinebearbeitung in der Extrusion

Was versteht man unter Inlinebearbeitung in der Extrusion?

Inlinebearbeitung bezeichnet alle Bearbeitungsschritte, die direkt während des Extrusionsprozesses durchgeführt werden – ohne dass das Produkt die Linie verlässt. Beispiele sind Stanzen, Schneiden, Bohren oder Beschriften.

Worin liegt der Unterschied zwischen Inline- und Offlinebearbeitung?

Inline-Prozesse sind in die Extrusionslinie integriert und laufen synchron mit der Herstellung. Offlinebearbeitungen erfolgen nachträglich an separaten Maschinen, meist flexibler, aber zeit- und kostenintensiver.

Welche Vorteile bietet Inlinebearbeitung?

Sie reduziert Nacharbeit, Handling und Produktionszeit. Zudem steigert sie Masshaltigkeit, Prozessstabilität und Rückverfolgbarkeit.

Welche Verfahren zählen zur Inlinebearbeitung?

Typische Verfahren sind Stanzen, Bohren, Sägen, Schneiden, Korrugieren, Tempern, Prägen, Folieren, Beschriften, Messen und Prüfen.

Bei welchen Produkten wird Inlinebearbeitung eingesetzt?

Hauptsächlich bei Profilen, Rohren und Schläuchen aus thermoplastischen Kunststoffen (PE, PP, PVC, PA, TPU, TPE).

Wie wirkt sich Inlinebearbeitung auf die Liniengeschwindigkeit aus?

Jede Bearbeitungseinheit muss synchron zur Extrusion laufen. Hochfrequente Prozesse oder Werkzeugwechsel können die maximale Geschwindigkeit begrenzen.

Wie wird die Masshaltigkeit bei Inlinebearbeitung sichergestellt?

Durch präzise Synchronisation, adaptive Regelung, Echtzeit-Messsysteme (z. B. Laser-Triangulation) und kontrollierte Temperaturführung.

Welche Sensoren werden in modernen Linien eingesetzt?

Laser-, Infrarot-, Ultraschall- und Kamerasysteme messen Wanddicke, Kontur, Temperatur, Farbe und Oberflächenfehler in Echtzeit.

Welche Herausforderungen entstehen bei Mehrschicht-Coextrusion?

Unterschiedliche Schmelztemperaturen und Wärmeausdehnungen können Delaminationen oder Spannungen verursachen. Inline-Prozesse müssen exakt abgestimmt werden.

Wie erfolgt die Beschriftung und Rückverfolgbarkeit?

Per Tintenstrahl-, Laser- oder Prägeverfahren. Daten wie Chargennummer oder Produktionszeit werden automatisch mit MES-Systemen verknüpft.

Was ist Tempern und wozu dient es?

Tempern bedeutet gezielte Wärmenachbehandlung zur Reduktion innerer Spannungen und Verbesserung der Massstabilität des Extrudats.

Wie wird die Oberflächenqualität geprüft?

Optisch, über Kameras oder Laser. Fehler wie Kratzer, Blasen oder Glanzabweichungen werden automatisch erkannt und dokumentiert.

Können Inlineprozesse auch zur Funktionsintegration genutzt werden?

Ja. Beispiele sind leitfähige Beschichtungen, Sensorintegration oder koextrudierte Schutzschichten (UV, Diffusion, Reibung).

Wie trägt Inlinebearbeitung zur Nachhaltigkeit bei?

Durch weniger Nacharbeit, geringeren Ausschuss, Energieeinsparung und automatisierte Qualitätsregelung.

Welche Zukunftstrends prägen die Inlinebearbeitung?

KI-gestützte Prozessoptimierung, adaptive 3D-Scanning-Systeme, additive Funktionalisierung und vollständig vernetzte Produktionslinien (Industrie 4.0).

Quellen und Normen

- DIN-/EN-/ISO-Normen

- DIN 16742 – Toleranzen für Form- und Extrusionsteile aus Thermoplasten

- ISO 9001 – Qualitätsmanagementsysteme

- ISO 14001 – Umweltmanagementsysteme

- ISO 527 – Bestimmung der Zugeigenschaften

- ISO 306 – Vicat-Erweichungstemperatur

- ISO 1133 – Schmelzflussrate (MFR/MFI)

- ISO 179 / ISO 180 – Kerbschlagzähigkeit

- DIN EN ISO 4287 – Oberflächenbeschaffenheit: Rauheitskennwerte

- ISO 11664-4 – CIE 1976 L*a*b* Farbraum

- EN 10204 – Prüfbescheinigungen

- Richtlinien und Leitfäden

- Fachliteratur

- Osswald, T.; Menges, G.: Material Science of Polymers for Engineers. Hanser Verlag

- Michaeli, W.: Extrusionswerkzeuge und Kalibriertechnik. Hanser Verlag

- Ehrenstein, G. W.: Kunststoffprüfung – Methoden und Anwendungen. Hanser Verlag

- Kunststoff-Institut Lüdenscheid (Hrsg.): Prozessführung in der Extrusion

- Institute und Branchenverbände

- Fachzeitschriften und Online-Quellen