Coextrusion

Grundlagen • Verfahren • Anwendung

Die Coextrusion ist eine der fortschrittlichsten Methoden der modernen Kunststoffverarbeitung. Sie ermöglicht die Herstellung von Mehrschicht- und Hybridprofilen, in denen unterschiedliche Materialien zu einem präzisen, funktionsoptimierten Bauteil verschmelzen. Durch die Kombination verschiedener Polymere oder die Verbindung von Kunststoff mit Metallen wie Aluminium oder Kupfer entstehen Produkte, die mechanische Stabilität, chemische Resistenz, elektrische Isolation oder spezifische Oberflächeneigenschaften in sich vereinen.

In der industriellen Praxis bildet die Coextrusion die Grundlage für zahlreiche Anwendungen – von technischen Profilen im Bauwesen und der Energietechnik bis hin zu Mehrschichtrohren, Dichtungssystemen und funktionalen Leichtbaukomponenten. Diese Technologie steht exemplarisch für den Fortschritt in der Kunststoffextrusion: präzise, ressourceneffizient und technisch hochentwickelt.

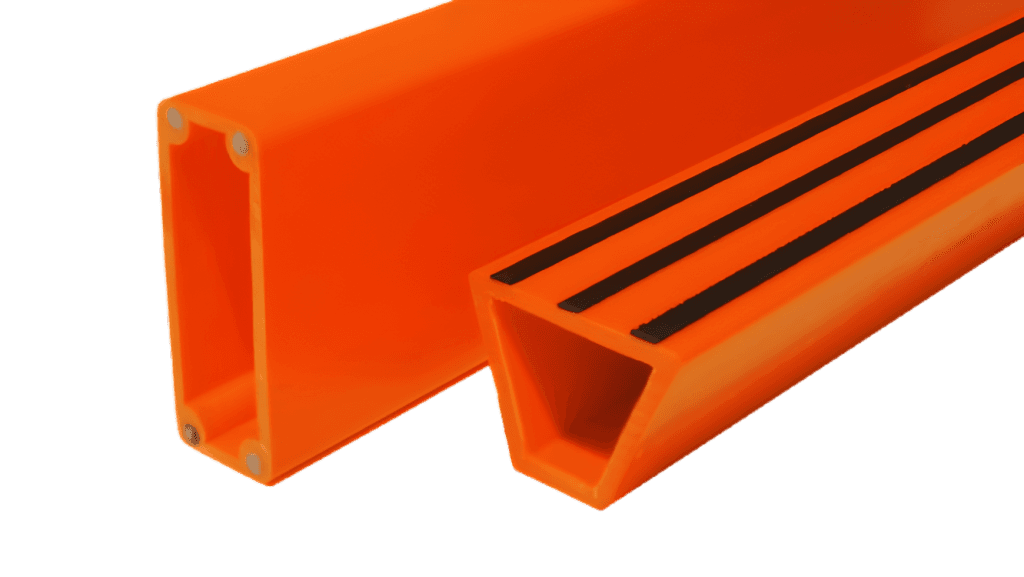

Profile von Jansen

Seit 1955 extrudiert die Jansen AG hochwertige Kunststoffprodukte und zählt damit zu den Pionieren der Extrusionstechnik in Europa. Was mit einfachen Rohren begann, umfasst heute ein breites Portfolio: Kunststoffprofile, Profilrohre, Schläuche und komplexe Mehrschichtsysteme für Industrie und Bauwesen

Einführung in die Coextrusion

Definition der Coextrusion

Coextrusion ist ein kontinuierliches Herstellverfahren, bei dem zwei oder mehr Kunststoffschmelzen gleichzeitig durch ein gemeinsames Werkzeug extrudiert und zu einem Schichtverbund oder Hybridprofil vereinigt werden. Ziel ist es, unterschiedliche Materialeigenschaften in einem Bauteil zu kombinieren, ohne dass nachträgliche Füge-, Beschichtungs- oder Montageschritte erforderlich sind. Die einzelnen Polymerschmelzen werden in getrennten Extrudern plastifiziert, anschliessend im Coextrusionsverteiler (Feedblock oder Multimanifold-System) zusammengeführt und als Mehrschichtstruktur durch eine gemeinsame Düsenöffnung geformt.

Abgrenzung zur Monoextrusion

Im Gegensatz zur Monoextrusion, bei der ein einzelner Werkstoff zu einem homogenen Produkt verarbeitet wird, erlaubt die Coextrusion die Herstellung von Bauteilen mit mehreren, funktional unterschiedlichen Schichten. Jede Schicht kann eine spezifische Aufgabe erfüllen, beispielsweise als Barriereschicht, UV-Schutz, Haftvermittler oder Strukturkern. Die Herausforderung besteht darin, die thermischen und rheologischen Eigenschaften der beteiligten Materialien so aufeinander abzustimmen, dass eine stabile Grenzflächenhaftung und gleichmässige Schichtdickenverteilung entstehen.

Historische Entwicklung und industrielle Relevanz

Die Coextrusion entwickelte sich in den 1960er-Jahren aus der klassischen Folienextrusion. Mit der steigenden Nachfrage nach technischen Mehrschichtfolien, beispielsweise für Lebensmittelverpackungen und Kraftstoffleitungen, wurde das Verfahren kontinuierlich weiterentwickelt. In den 1980er-Jahren etablierte sich die Technologie in der Rohr- und Profilherstellung, insbesondere in Kombination mit thermoplastischen Elastomeren und technischen Polymeren. Heute ist die Coextrusion eine Kerntechnologie der Kunststoffverarbeitung und findet Anwendung in nahezu allen industriellen Sektoren – von Verpackung und Bauwesen bis hin zu Automobil-, Medizin- und Energietechnik.

Vorteile der Coextrusion gegenüber herkömmlicher Extrusion

Die Coextrusion bietet mehrere verfahrenstechnische und wirtschaftliche Vorteile:

Funktionsintegration: Kombination verschiedener Materialeigenschaften in einem Produktionsschritt, z. B. Steifigkeit, Elastizität, Barrierewirkung oder Oberflächenqualität.

Materialeffizienz: Hochwertige oder kostenintensive Materialien können gezielt nur in aussenliegenden Funktionsschichten eingesetzt werden, während Kernschichten aus günstigeren oder rezyklierten Polymeren bestehen.

Prozessoptimierung: Reduktion von Nachbearbeitung, Klebung oder Beschichtung, da die Haftung der Schichten im Schmelzzustand erfolgt.

Produktqualität: Verbesserung der mechanischen, thermischen und chemischen Eigenschaften durch gezielte Werkstoffpaarung.

Designfreiheit: Herstellung von Hart-Weich-Verbunden, mehrfarbigen Profilen und Hybridstrukturen in einem Schritt.

Damit stellt die Coextrusion ein Schlüsselverfahren dar, um funktional optimierte Kunststoffbauteile mit hoher Wirtschaftlichkeit und reproduzierbarer Qualität zu fertigen.

Technische Grundlagen des Coextrusionsverfahrens

Aufbau einer Coextrusionslinie

Eine Coextrusionsanlage besteht im Grundaufbau aus mehreren Extrudern, einem Coextrusionsverteiler (Feedblock oder Multimanifold-System), einem Formwerkzeug, einer Kalibrier- und Kühlstrecke sowie dem Abzugssystem. Der Hauptextruder verarbeitet in der Regel den Basiskunststoff, der die strukturelle Funktion des Profils übernimmt. Nebenextruder (Coextruder) fügen zusätzliche Schmelzströme hinzu, die Funktionsschichten wie Haftvermittler, Barrieren, UV-Schutz oder dekorative Oberflächen bilden.

Im Coextrusionsverteiler werden die verschiedenen Schmelzen definiert zusammengeführt. Zwei Bauarten sind verbreitet:

Feedblock-Systeme kombinieren die Schmelzen vor dem eigentlichen Werkzeug und ermöglichen eine flexible Anordnung der Schichtreihenfolge.

Multimanifold-Systeme führen jede Schmelze durch einen eigenen Kanal bis zur Austrittsdüse, wodurch eine besonders homogene Schichtdickenverteilung erreicht wird – ideal für empfindliche Barriere- oder Haftschichten.

Nach dem Werkzeug durchläuft das Profil die Kalibrierstrecke, in der die Form unter Vakuum fixiert wird. Anschliessend erfolgt die Kühlung, meist über Wasser- oder Luftkühlzonen, bevor der Abzug das fertige Profil mit konstanter Geschwindigkeit weitertransportiert und es am Ende zugeschnitten oder aufgewickelt wird.

Schichtaufbau

Der Schichtaufbau hängt von der geforderten Funktion des Endprodukts ab. Typische Mehrschichtsysteme bestehen aus:

Strukturschichten: übernehmen mechanische Aufgaben und geben Formstabilität (z. B. PP, PE, PVC-U).

Funktionsschichten: erfüllen spezifische Anforderungen wie UV-Beständigkeit, chemische Resistenz, elektrische Isolation oder Farbe (z. B. ASA, PMMA, PA).

Haftvermittler (Tie-Layer): sorgen für eine sichere Verbindung inkompatibler Polymere, häufig auf Basis modifizierter Polyolefine mit funktionellen Gruppen (z. B. MAH-gepfropftes PE).

Diffusionssperren: reduzieren den Durchtritt von Gasen oder Flüssigkeiten, z. B. Schichten aus EVOH oder PVDC in Kombination mit PE.

Der Schichtaufbau kann symmetrisch oder asymmetrisch gestaltet sein. In Hybridprofilen kommen zusätzlich metallische Einleger wie Aluminium- oder Kupferbänder hinzu, die während der Extrusion ummantelt werden.

Prozessparameter

Die Prozessführung der Coextrusion erfordert eine präzise Abstimmung der thermischen und rheologischen Bedingungen. Wichtige Parameter sind:

Temperaturprofile: Jede Schmelze muss innerhalb ihres optimalen Viskositätsbereichs liegen. Zu grosse Temperaturunterschiede führen zu ungleichmässiger Schichtbildung oder Delamination.

Volumenströme: Die Durchsatzmengen der Extruder bestimmen direkt die Schichtdickenverhältnisse. Kleine Abweichungen können zu optischen oder funktionalen Defekten führen.

Druckverteilung: Gleichmässiger Druck in den Verteilerkanälen verhindert Rückströmungen und sorgt für stabile Grenzflächen. Drucksensoren an Werkzeug und Extruder dienen der Überwachung und Regelung.

Zusätzlich beeinflussen Liniengeschwindigkeit, Werkzeugtemperierung und Kühlrate die Qualität der Schichtstruktur. Die Prozessstabilität wird zunehmend durch Inline-Messtechnik (z. B. Ultraschall- oder Infrarot-Dickenmessung) überwacht und über geschlossene Regelkreise automatisch korrigiert.

Verbindung der Schichten

Die Haftung zwischen den einzelnen Schichten entsteht durch physikalische und chemische Mechanismen, die während des Schmelzkontakts im Werkzeug und beim Austritt aus der Düse wirksam werden:

Physikalische Verschmelzung: Bei kompatiblen Polymeren diffundieren Molekülketten über die Grenzfläche, wodurch eine feste, stoffschlüssige Verbindung entsteht.

Chemische Bindung: Bei unterschiedlichen Polymersystemen erfolgt die Verbindung über reaktive Gruppen im Haftvermittler, z. B. Amid-, Ester- oder Anhydridbindungen.

Mechanische Verklammerung: Bei beschichteten Metallen oder unebenen Oberflächen greifen Schmelze und Substrat ineinander.

Adhäsion durch Oberflächenaktivierung: Verfahren wie Plasma-, Korona- oder Flammbehandlung erhöhen die Oberflächenenergie und verbessern die Benetzung der Grenzfläche.

Eine stabile Verbindung erfordert eine ausreichend hohe Temperatur, um Diffusion und Reaktion zu ermöglichen, jedoch ohne thermische Schädigung einzelner Materialien. Die Kombination aus Werkstoffauswahl, Oberflächenvorbereitung und Prozessführung bestimmt letztlich die Qualität des Schichtverbundes.

Materialkombinationen und Schichtdesign

Kunststoff-Kunststoff-Coextrusion

Typische Materialkombinationen

In der Kunststoff-Kunststoff-Coextrusion werden meist Thermoplaste kombiniert, deren Schmelz- und Verarbeitungsfenster miteinander kompatibel sind. Ziel ist es, spezifische Eigenschaften einzelner Kunststoffe in einem Produkt zu vereinen. Häufig eingesetzte Materialsysteme sind:

PE / EVA oder PE / EVAC: Kombination von Zähigkeit und Flexibilität mit verbesserter Transparenz oder Haftung. EVAC dient häufig als weiche Aussen- oder Zwischenschicht in Schläuchen und Folien.

PVC-U / ASA oder PVC-U / PMMA: Kombination aus hoher Schlagzähigkeit, UV-Beständigkeit und optischer Brillanz – typisch für Fensterprofile oder Fassadenelemente.

PA / PE oder PA / PP: Verbindung eines chemisch beständigen, festen Kerns (PA) mit einer medienresistenten oder flexiblen Aussenschicht (PE oder PP); verbreitet in der Rohr- und Kraftstoffleitungsextrusion.

PP / TPE-S oder PP / TPV: klassische Hart-Weich-Kombination für Dicht- und Funktionsprofile, bei denen das TPE lokale Elastizität und Abdichtung übernimmt.

Die Materialpaarung wird primär durch die mechanischen, thermischen und chemischen Anforderungen des Endprodukts bestimmt. Entscheidend ist die Abstimmung der Schmelzviskositäten, der Polarität und der thermischen Stabilität der Komponenten.

Kompatibilitätsanforderungen und Grenzflächenhaftung

Eine ausreichende Haftung zwischen zwei Kunststoffschichten ist nur gewährleistet, wenn die Polymere an ihrer Grenzfläche kompatibel sind. Kompatibilität bedeutet in diesem Zusammenhang, dass sich die Schmelzen gegenseitig benetzen und in einem definierten Temperaturfenster teilweises Kettenübergreifen (interdiffusion) ermöglichen.

Bei unpolaren Polyolefinen wie PE und PP ist die Grenzflächenenergie gering, weshalb sie mit polaren Polyamiden, Polyestern oder Styrolpolymeren ohne Zwischenschicht keine dauerhafte Adhäsion bilden. Hier entstehen Grenzflächenfehler oder Delamination unter thermischer oder mechanischer Belastung.

Kompatible Systeme, wie etwa PVC/ASA oder PE/EVA, haften durch ähnliche Polaritäten und vergleichbare Glasübergangsbereiche direkt aneinander. Der Übergangsbereich bildet eine molekulare Mischzone, die als Haftschicht wirkt.

Einsatz von Haftvermittlern

Zur Überbrückung inkompatibler Systeme werden Haftvermittler (Tie-Layer) eingesetzt. Sie bestehen aus Copolymeren, Polymerblends oder Polyolefinen mit funktionellen Gruppen, die mit einer oder beiden Phasen chemisch reagieren können. Gängige Varianten sind:

MAH-gepfropfte Polyolefine (PE-g-MAH, PP-g-MAH): reaktive Anhydridgruppen binden an polare Polyamide oder Polyester und vernetzen sich stoffschlüssig.

TPE auf Copolymerbasis (z. B. SEBS, TPU, TPV): verbessern die elastische Verbindung zwischen harten und weichen Schichten, insbesondere bei Dichtprofilen.

Copolyester oder Polyolefinionomere: werden bei Barrierefolien oder Rohren als Zwischenschicht eingesetzt, um die Haftung zwischen PE und EVOH zu stabilisieren.

Additivierte Mischungen mit Silanen oder Epoxidharzen: verbessern die Grenzflächenenergie und reduzieren Blasenbildung an der Kontaktzone.

Die Auswahl des geeigneten Haftvermittlers erfolgt über rheologische und chemische Kompatibilitätsanalysen, häufig ergänzt durch Schälversuche und dynamisch-thermische Prüfungen (DMA).

Herausforderungen bei unterschiedlichen Schmelzpunkten und Viskositäten

Ein kritischer Punkt in der Coextrusion ist die rheologische und thermische Abstimmung der verwendeten Polymere. Weichen die Schmelzpunkte oder Viskositäten stark voneinander ab, treten folgende Probleme auf:

Instabile Grenzfläche: Die höher viskose Schmelze verdrängt die dünnflüssigere, was zu ungleichmässigen Schichtdicken führt.

Delamination: Bei zu grossem Temperaturunterschied erreicht eine Komponente nicht die notwendige Oberflächentemperatur zur Diffusion, wodurch keine feste Verbindung entsteht.

Deformation oder Schmelzeverschiebung im Werkzeug: unterschiedliche Druckniveaus oder Scherkräfte verursachen Fliessinstabilitäten, die sich als Wellen oder Schlieren zeigen.

Thermische Schädigung: Wird die niedrig schmelzende Komponente zu stark aufgeheizt, können Additive oder Pigmente degradieren, was die Haftung zusätzlich beeinträchtigt.

Zur Vermeidung dieser Effekte müssen Temperaturprofile, Schmelzedrücke und Volumenströme exakt aufeinander abgestimmt werden. In der Praxis wird oft der Flusswiderstand über die Werkzeuggeometrie kompensiert, sodass die Materialien trotz unterschiedlicher Viskosität gleichzeitig und gleichmässig austreten. Moderne Coextrusionslinien verfügen über rechnergestützte Prozessregelungen, die diese Parameter kontinuierlich erfassen und automatisch korrigieren.

Kunststoff-Metall-Coextrusion

Aufbau von Hybridprofilen mit Aluminium, Kupfer oder Stahl

Die Kunststoff-Metall-Coextrusion verbindet thermoplastische Werkstoffe mit metallischen Trägermaterialien wie Aluminium, Kupfer oder Edelstahl zu einem stoffschlüssigen und mechanisch verstärkten Verbundprofil. Ziel ist die Kombination der funktionellen Vorteile beider Werkstoffklassen: Metalle bieten hohe Festigkeit, Steifigkeit und Wärmeleitfähigkeit, während Kunststoffe Leichtbau, chemische Beständigkeit und elektrische Isolation ermöglichen.

Im Prozess wird das Metallband, der Draht oder das Profil kontinuierlich in die Extrusionslinie eingespeist und dort vollständig oder partiell mit einer Kunststoffschmelze ummantelt. Je nach Anforderung entstehen:

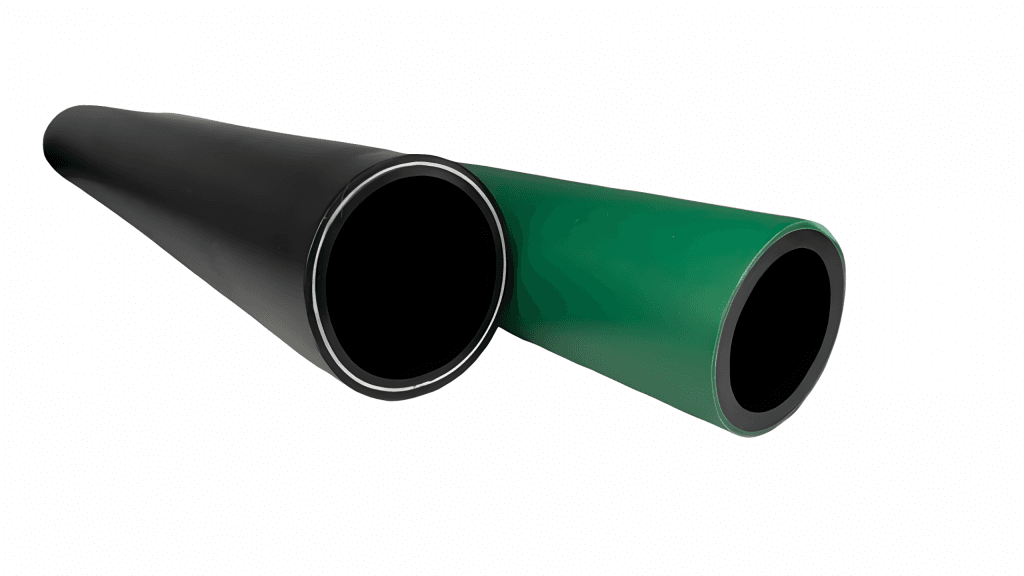

Ummantelte Leiter oder Rohre (Kupfer oder Aluminium): der Kunststoff übernimmt Isolation, Medienbeständigkeit und mechanischen Schutz, während das Metall als Leiter oder Wärmeträger fungiert.

Verstärkte Hybridprofile: Metallkerne oder -einleger werden im Werkzeug positioniert und beim Austritt mit Kunststoff umhüllt. Dadurch entstehen Profile mit erhöhter Biegesteifigkeit und reduziertem thermischem Ausdehnungskoeffizienten.

Coextrudierte Verbundrohre: Aluminiumrohre werden während der Extrusion mit innen- und aussenliegenden Kunststoffschichten versehen, um Korrosionsschutz und Medienverträglichkeit sicherzustellen.

Die Prozessführung erfolgt so, dass Metall und Kunststoff unmittelbar beim Kontakt in der Düse thermisch und mechanisch gekoppelt werden. Entscheidend ist die kontrollierte Temperaturführung, um einerseits eine gute Benetzung des Metalls zu erreichen, andererseits eine Überhitzung oder Verformung des metallischen Substrats zu vermeiden.

Mechanische und thermische Haftung an metallischen Substraten

Die Haftung zwischen Kunststoff und Metall wird durch verschiedene Mechanismen bestimmt:

Mechanische Verklammerung: Bei strukturierten, angerauten oder perforierten Oberflächen dringt die Kunststoffschmelze in Mikrostrukturen oder Bohrungen ein und verankert sich formschlüssig beim Erstarren. Diese Methode ist besonders effektiv bei Aluminium- oder Stahleinsätzen mit definierter Rauheit.

Chemische Bindung: Durch geeignete Oberflächenvorbehandlung können funktionelle Gruppen auf der Metalloberfläche aktiviert werden, die chemisch mit dem Kunststoff oder einem Haftvermittler reagieren. Beispiele sind oxidische Oberflächen, die mit Silanen, Epoxiden oder Carbonsäuregruppen vernetzen.

Diffusionsbindung: Bei metallischen Substraten mit Oxidschicht (z. B. Aluminiumoxid) kann es zu partieller Diffusion von Additiven oder reaktiven Molekülfragmenten aus der Polymerschmelze kommen, wodurch eine dünne Übergangszone entsteht, die die Adhäsion verbessert.

Die Qualität der Haftung hängt stark von der thermischen Kompatibilität der Partner ab. Der Unterschied im Wärmeausdehnungskoeffizienten (CTE) zwischen Metall und Kunststoff führt bei Temperaturwechseln zu Schubspannungen an der Grenzfläche. Durch gezielte Materialwahl (z. B. Füllstoffe im Kunststoff zur Reduktion des CTE) und geeignete Schichtdicken kann dieser Effekt minimiert werden.

Vorbehandlung der Metalloberfläche

Eine saubere und aktivierte Metalloberfläche ist Grundvoraussetzung für eine stabile Haftung. Gängige Vorbehandlungsverfahren sind:

Plasmabehandlung: Entfernung organischer Verunreinigungen und Aktivierung der Oberfläche durch radikalische Reaktionen; steigert die Oberflächenenergie und verbessert die Benetzbarkeit.

Koronabehandlung oder Flammaktivierung: Oxidiert die Metalloberfläche und erzeugt polare Gruppen, die chemische Bindungen mit dem Kunststoff eingehen können.

Primerauftrag: Verwendung von Haftvermittlern auf Basis von Silanen, Epoxid- oder Polyurethansystemen. Diese Zwischenschichten koppeln das Metall kovalent an den Kunststoff.

Chemische Oxidation oder Anodisation: Erzeugung einer kontrollierten Oxidschicht auf Aluminium oder Kupfer, die als Anker für reaktive Polymerkomponenten dient.

Mechanische Vorbehandlung: Strahlen, Bürsten oder Schleifen erhöhen die Rauheit und schaffen zusätzliche Verankerungsstellen für die Schmelze.

Die Auswahl des geeigneten Verfahrens richtet sich nach Metalltyp, thermischer Belastbarkeit und gewünschter Oberflächenchemie. Bei hoch beanspruchten Hybridprofilen werden häufig Kombinationen aus mechanischer und chemischer Vorbehandlung eingesetzt.

Anwendung bei Abschirmungen, Leiterbahnen und Wärmetauschern

Kunststoff-Metall-Coextrusion wird zunehmend für funktionale und hybride Anwendungen eingesetzt, bei denen unterschiedliche physikalische Eigenschaften in einem Bauteil gefordert sind:

Abschirmungen: Kombination leitfähiger Metalle mit isolierenden oder flammhemmenden Kunststoffschichten, z. B. für EMV-geschützte Gehäuse, Kabelkanäle oder Sensorabdeckungen.

Leiterbahnen und Kabelummantelungen: Kupfer- oder Aluminiumleiter werden coextrudiert ummantelt, um elektrische Isolation, chemische Beständigkeit und mechanische Dämpfung zu gewährleisten. Der Kunststoff schützt gleichzeitig vor Korrosion und ermöglicht farbliche Codierung.

Wärmetauscher und Heizsysteme: Aluminiumprofile werden mit thermoplastischen Schichten kombiniert, die chemisch beständig gegen Wasser oder Glykol sind. Die Kunststoffschicht isoliert elektrisch, während das Metall den effizienten Wärmetransfer übernimmt.

Konstruktive Hybridprofile: Kombination von Metallstegen mit Kunststoffkammern für Leichtbau- und Strukturteile, z. B. in Fahrzeugkarosserien, Fassadenelementen oder Kühlrippen.

Diese Anwendungen verdeutlichen das grosse Potenzial der Kunststoff-Metall-Coextrusion für multifunktionale Baugruppen: Sie verbindet mechanische Robustheit mit Leichtbau, Korrosionsschutz und Designfreiheit – und eröffnet damit neue Möglichkeiten in der modernen Werkstofftechnik.

Prozessführung und Qualitätssicherung

Temperatur- und Druckregelung in der Coextrusion

Die präzise Steuerung von Temperatur und Druck ist eine zentrale Voraussetzung für die Reproduzierbarkeit und Qualität von Coextrusionsprozessen. Jede Materialkomponente besitzt ihr eigenes rheologisches Verhalten, das stark von der Temperaturabhängigkeit der Schmelzeviskosität beeinflusst wird.

In der Praxis wird der Extrusionsprozess so ausgelegt, dass die Schmelztemperaturen der beteiligten Materialien möglichst nahe beieinanderliegen – typischerweise im Bereich von ±20 °C. Zu grosse Temperaturdifferenzen führen zu instabilen Grenzflächen oder ungleichmässiger Schichtbildung. Der Druckverlauf in den einzelnen Extrudern und im Coextrusionsverteiler muss ebenfalls exakt abgestimmt werden, um Rückströmungen oder lokale Überlastungen zu vermeiden.

Wesentliche Regelgrössen sind:

Zylindertemperaturzonen jedes Extruders (Steuerung über Heizzonen mit PID-Reglern).

Werkzeugtemperierung, insbesondere im Bereich der Schmelzevereinigung.

Schneckendrehzahl und Massedurchsatz der einzelnen Extruder, zur genauen Dosierung der Schichtanteile.

Werkzeuggegendruck zur Stabilisierung der Schmelzfront.

Abweichungen in Temperatur oder Druck können zu Schichtwanderung, Blasenbildung, Delamination oder Oberflächenfehlern führen. Moderne Coextrusionsanlagen sind daher mit digitalen Regelkreisen ausgestattet, die Temperatur- und Drucksensoren über den gesamten Prozess hinweg auswerten und in Echtzeit kompensieren.

Inline-Messtechnik

Die Inline-Überwachung ist ein zentrales Element der Prozesssicherheit. Sie erlaubt eine kontinuierliche Kontrolle der Produktqualität direkt während der Extrusion. Häufig eingesetzte Systeme sind:

Ultraschall-Dickenmessung: ermöglicht eine zerstörungsfreie, kontinuierliche Erfassung der Gesamtdicke und einzelner Schichten – insbesondere bei Rohren und Schläuchen.

Infrarot- oder Terahertz-Messung: optische Verfahren zur Erkennung von Schichtdicken und Materialverteilungen in Mehrschichtsystemen.

Thermografie: visuelle Kontrolle der Temperaturverteilung an Werkzeug, Profil und Kalibrierstrecke; dient der Früherkennung von Hotspots, Materialanhaftungen oder ungleichmässiger Kühlung.

Lasermikrometer und Kamerasysteme: ermitteln Querschnittsgeometrien, Oberflächenrauheit und Profilabweichungen inline.

Diese Systeme liefern Prozessdaten, die über MES- oder SCADA-Systeme gespeichert und zur Regelung der Extruder, Kalibrierung oder Kühlstrecken genutzt werden. Durch geschlossene Regelkreise wird die Schichtdicke automatisch korrigiert, sobald Toleranzabweichungen erkannt werden.

Prüfmethoden zur Haftfestigkeit und Schichtintegrität

Die Haftfestigkeit zwischen den Schichten ist ein entscheidendes Qualitätsmerkmal coextrudierter Produkte. Für die Beurteilung stehen mehrere standardisierte Prüfmethoden zur Verfügung:

Schälversuch (Peel Test): Messung der Abzugskraft zwischen zwei Schichten unter definiertem Winkel und Zuggeschwindigkeit. Bewertet wird die Schälfestigkeit in N/mm.

Zugversuch an Mehrschichtproben: ermittelt Bruchverhalten und Versagensmodus (kohäsiv, adhäsiv oder interlaminar).

Biege- und Schlagprüfungen: prüfen die Verbundstabilität unter mechanischer Belastung.

Thermoschock- und Klimaprüfungen: simulieren Alterung durch Temperaturwechsel und Feuchtigkeit, um Delaminationen an der Grenzfläche zu erkennen.

Mikroskopische und spektroskopische Analysen: Querschliffbilder, REM-Analysen oder FTIR-Messungen zur Beurteilung von Schichtdicke, Grenzflächenqualität und chemischer Reaktion im Haftvermittler.

Zusätzlich werden häufig Langzeittests unter realen Betriebsbedingungen (z. B. Medienlagerung in Kraftstoff, Wasser oder Glykol) durchgeführt, um die Dauerhaftigkeit der Verbindung zu bewerten.

Dokumentation gemäss DIN EN ISO 9001 und Prozessfähigkeitsnachweis

Die Qualitätssicherung in der Coextrusion unterliegt den Anforderungen der DIN EN ISO 9001 und, je nach Branche, zusätzlichen spezifischen Normen wie IATF 16949 (Automobilindustrie) oder ISO 13485 (Medizintechnik).

Zentrale Bestandteile sind:

Lückenlose Prozessdokumentation: Erfassung aller Produktions- und Materialdaten (Chargen, Temperaturen, Drücke, Volumenströme, Prüfwerte).

Prozessfähigkeitsnachweise (Cp, Cpk): statistische Auswertung der Stabilität und Wiederholbarkeit wesentlicher Merkmale, insbesondere Schichtdicke und Haftfestigkeit.

Rückverfolgbarkeit: eindeutige Zuordnung jedes Produktloses zu Materialcharge, Prozessparametern und Prüfprotokollen.

Lenkung von Prüfmitteln: Kalibrierung und Überwachung aller Messgeräte nach ISO 10012.

Freigabeprozesse und Erstmusterprüfungen: nach VDA 6.3 oder PPAP, um Serienfreigaben auf Basis definierter Qualitätskriterien sicherzustellen.

Durch diese systematische Qualitätssicherung wird gewährleistet, dass coextrudierte Produkte über den gesamten Produktionszyklus hinweg reproduzierbare Eigenschaften, dokumentierte Stabilität und normgerechte Rückverfolgbarkeit aufweisen.

Anwendungen und Branchen

Bauindustrie

In der Bauindustrie hat die Coextrusion eine zentrale Bedeutung für langlebige und funktionsintegrierte Kunststoffprofile. Durch den gezielten Schichtaufbau lassen sich mechanische, optische und witterungsbedingte Anforderungen kombinieren.

Oberflächenschutz: Deckschichten aus ASA, PMMA oder fluorierten Polymeren schützen Profile vor UV-Strahlung, Bewitterung und chemischer Beanspruchung. Sie verhindern Farbveränderungen und Materialversprödung, insbesondere bei Fassaden- und Fensterprofilen.

UV-beständige Deckschichten: Coextrudierte Oberflächen mit lichtstabilisierten Additiven verlängern die Lebensdauer von PVC- oder PP-Profilen um ein Vielfaches und reduzieren den Wartungsaufwand.

Dichtprofile und Funktionsleisten: Hart-Weich-Kombinationen, z. B. aus PVC und TPE, ermöglichen integrierte Dichtungen oder flexible Anschlüsse in einem einzigen Extrusionsprozess. Dadurch entfallen separate Montageschritte und das Risiko von Undichtigkeiten wird minimiert.

Kabel- und Entwässerungssysteme: Mehrschichtrohre mit verstärkten Aussenwänden und glatten Innenoberflächen gewährleisten hohe Abriebfestigkeit und Strömungseffizienz.

Durch die Kombination von funktionalen und strukturellen Eigenschaften trägt die Coextrusion im Bauwesen wesentlich zu Nachhaltigkeit, Langlebigkeit und Materialeffizienz bei.

Elektrotechnik

In der Elektrotechnik ermöglicht die Coextrusion die Herstellung komplexer Isolations- und Schutzsysteme für Kabel, Leiter und Gehäuse. Die unterschiedlichen Schichten übernehmen dabei klar definierte Aufgaben im elektrischen und thermischen Management.

Isolationsprofile: Polyolefine, PVC oder halogenfreie Compounds bilden die Basis für elektrische Isolierungen. Coextrudierte Schichten aus TPE oder EVA sorgen für zusätzliche Elastizität und Beständigkeit gegen Kriechströme.

Abschirmprofile: Kombinationen aus leitfähigen und nichtleitfähigen Schichten ermöglichen elektromagnetische Abschirmung (EMV) in sensiblen Elektronikkomponenten.

Hybridprofile mit Leiterbahnen: In innovativen Fertigungsansätzen werden metallische Leiter (Kupfer, Aluminium) direkt während der Extrusion in Kunststoff eingebettet. So entstehen kompakte Leitungssysteme mit gleichzeitigem mechanischem Schutz und elektrischer Funktion.

Kabelummantelungen: Mehrschichtsysteme mit flammhemmenden, abriebfesten und medienbeständigen Aussenlagen gewährleisten Sicherheit und Langlebigkeit auch unter hohen thermischen oder chemischen Belastungen.

Durch die präzise Steuerung der Materialeigenschaften und die Integration von Metallkomponenten in Kunststoff bietet die Coextrusion eine zuverlässige Plattform für funktionale Elektrotechniklösungen in Hochspannung, Sensorik und Kommunikationstechnik.

Automobilindustrie

Die Automobilindustrie zählt zu den wichtigsten Anwenderbranchen der Coextrusion. Hier steht die Kombination von Leichtbau, Design und Funktionalität im Vordergrund.

Zierleisten und Abdeckprofile: Coextrudierte Oberflächenschichten aus PMMA, ASA oder Polyurethan ermöglichen hochwertige, kratzfeste und farbstabile Sichtflächen mit gleichzeitiger UV- und Chemikalienbeständigkeit.

Dicht- und Funktionsprofile: Hart-Weich-Kombinationen aus PP/TPE oder PVC/TPE werden in einem Prozessschritt gefertigt und übernehmen Abdichtung, Schwingungsdämpfung und Passgenauigkeit an Karosserieteilen.

Hybridprofile für Sensorintegration: Kunststoff-Metall-Coextrusion erlaubt die Integration von Sensorleitungen, Leiterbahnen oder Abschirmungen direkt in Profilstrukturen. Dies reduziert Montageaufwand, Bauraum und Gewicht – ein wesentlicher Vorteil im Bereich moderner Fahrerassistenzsysteme und E-Mobilität.

Kraftstoff- und Medienschläuche: Mehrschichtsysteme mit Barrierewerkstoffen wie EVOH oder PA verhindern Diffusion von Treibstoffen, Ölen und Additiven und gewährleisten chemische Beständigkeit über den gesamten Fahrzeuglebenszyklus.

Durch Coextrusion können in der Fahrzeugtechnik verschiedene Funktionsschichten gezielt kombiniert werden, wodurch Bauteile leichter, sicherer und langlebiger werden – ein entscheidender Beitrag zum Gesamtwirkungsgrad und zur Nachhaltigkeit moderner Fahrzeugkonzepte.

Medizintechnik

In der Medizintechnik überzeugt die Coextrusion durch höchste Präzision, Materialreinheit und definierte Funktionalität auf mikroskopischer Ebene.

Mehrschichtschläuche: In Infusions-, Dialyse- oder Kathetersystemen werden Coextrusionsschläuche eingesetzt, die gleichzeitig Flexibilität, chemische Beständigkeit und Druckfestigkeit bieten. Unterschiedliche Schichten erfüllen spezifische Aufgaben – etwa die Innenlage als medienbeständige Barriere und die Aussenlage als knickstabile Schutzschicht.

Barriereschichten gegen Gas oder Feuchtigkeit: Schichten aus PVDC, EVOH oder Fluorpolymeren verhindern die Diffusion von Sauerstoff oder Wasserdampf und schützen empfindliche Wirkstoffe oder Flüssigkeiten.

Optische und funktionale Schichten: Coextrudierte transparente Polymere (z. B. PC, COC) ermöglichen Lichtleit- oder Sensoreigenschaften in diagnostischen Anwendungen.

Biokompatible Beschichtungen: Verwendung von TPE oder TPU mit definierten Oberflächenenergien verbessert die Zellverträglichkeit und verringert Reibung bei Implantaten oder Kathetern.

Die Coextrusion erfüllt in der Medizintechnik die steigenden Anforderungen an Funktionsintegration, Präzision und Reinheit und ermöglicht Produkte, die gleichzeitig sicher, wirtschaftlich und technologisch anspruchsvoll sind.

Nachhaltigkeit und Recyclingfähigkeit

Trennbarkeit von Mehrschichtsystemen

Die Nachhaltigkeit von Coextrusionsprodukten wird massgeblich durch ihre Trennbarkeit und sortenreine Wiederverwertung bestimmt. Mehrschichtsysteme aus unterschiedlichen Kunststoffen sind grundsätzlich schwieriger zu recyceln, da die Schichten stoffschlüssig miteinander verbunden sind und mechanisch nur mit erheblichem Aufwand getrennt werden können.

Zur Verbesserung der Trennbarkeit werden zunehmend monomateriale Schichtsysteme entwickelt, bei denen alle Schichten auf einer gemeinsamen Polymerbasis beruhen (z. B. PE-HD mit funktionalisierten Polyolefinen als Haftschicht). Diese Systeme ermöglichen ein sortenreines Regranulieren, ohne dass chemische Trennverfahren erforderlich sind.

Ein alternativer Ansatz ist der Einsatz von lösbaren Grenzschichten, die bei thermischer Behandlung oder in bestimmten Lösungsmitteln gezielt delaminieren. Solche Konzepte befinden sich insbesondere in der Verpackungsindustrie in Entwicklung, um eine spätere stoffliche Trennung zu erleichtern.

Wiederverwertbarkeit von Coextrusionsabfällen

Produktionsabfälle wie Anfahrstücke oder Randbeschnitt fallen auch in modernen Coextrusionsprozessen unvermeidlich an. Ihre Wiederverwertung hängt von der Materialkompatibilität der eingesetzten Polymere ab.

Bei kompatiblen Mehrschichtsystemen (z. B. PE/PP oder PVC/ASA) können Abfälle direkt zerkleinert und als Rezyklat in den Kernschichten erneut eingesetzt werden, da diese optisch nicht sichtbar sind.

Bei inkompatiblen Systemen (z. B. PA/PE oder PE/PET) ist eine stoffliche Wiederverwertung nur eingeschränkt möglich. Hier erfolgt meist eine energetische Verwertung oder eine chemische Rückführung in die Monomerbausteine.

Prozessinterne Kreisläufe: Moderne Extrusionsanlagen sind zunehmend mit Mahlgutanlagen und automatischen Dosiersystemen ausgestattet, die Produktionsabfälle in Echtzeit rückführen, um den Materialeinsatz zu minimieren.

Durch konsequente Trennung der Materialströme und den gezielten Einsatz von Recyclingkomponenten in nicht sichtbaren Schichten kann der ökologische Fussabdruck der Coextrusion deutlich reduziert werden.

Substitution von Verbundmaterialien durch kompatible Systeme

Ein wesentlicher Trend in der nachhaltigen Coextrusion ist die Substitution von schwer trennbaren Verbunden durch chemisch kompatible Schichtsysteme. Ziel ist es, Mehrschichtstrukturen zu erhalten, die ihre Funktion erfüllen, aber am Lebensende gemeinsam recycelt werden können.

Beispiele:

Ersatz von PA/PE-Verbindungen durch vollständig polyolefinbasierte Systeme mit modifizierten PE-Haftschichten.

Verwendung von TPE-basierten Funktionsschichten anstelle von Weich-PVC, um Recycling und Wiederaufbereitung zu vereinfachen.

Einsatz von bio-basierten Polymeren (z. B. PLA, Bio-PE) in Verbindung mit gleichartigen Copolymeren zur Reduktion fossiler Rohstoffe.

Durch diese Materialstrategie lässt sich der Anteil recyclingfähiger Coextrusionsprodukte signifikant erhöhen, ohne dass auf Funktionalität oder Performance verzichtet werden muss.

Ökologische Bewertung nach Lebenszyklusanalysen

Die ökologische Bewertung von Coextrusionsprodukten erfolgt zunehmend auf Basis von Lebenszyklusanalysen (Life Cycle Assessment, LCA) gemäss ISO 14040 und ISO 14044. Dabei werden alle Phasen des Produktlebens berücksichtigt – von der Rohstoffgewinnung über die Herstellung und Nutzung bis zur Entsorgung oder Wiederverwertung.

Wesentliche Bewertungskriterien sind:

Materialeffizienz: Reduktion des Rohstoffeinsatzes durch gezielte Schichtverteilung und Rezyklateinsatz.

Energieverbrauch: Effizienzsteigerung durch verbesserte Prozessregelung, geringere Schmelzetemperaturen und Abwärmenutzung.

Emissionen und Abfallaufkommen: Minimierung von Produktionsabfällen und Einsatz halogenfreier, emissionsarmer Additive.

Recyclingfähigkeit und Lebensdauer: Kombination aus hoher Gebrauchsdauer und stofflicher Rückführbarkeit als zentraler Faktor für Nachhaltigkeit.

Unternehmen integrieren zunehmend LCA-Ergebnisse in ihre Produktentwicklung, um ökologische Optimierungspotenziale frühzeitig zu erkennen. So wird die Coextrusion nicht nur als Fertigungstechnologie, sondern auch als Werkzeug zur Umsetzung nachhaltiger Materialstrategien verstanden.

Normen und Qualitätsstandards

Die Herstellung und Prüfung von coextrudierten Kunststoffprofilen unterliegt einer Vielzahl von nationalen und internationalen Normen. Diese Normen definieren sowohl geometrische Toleranzen und Werkstoffkennwerte als auch Prüfverfahren zur Sicherstellung der Haftfestigkeit und Materialqualität.

DIN 16742 – Toleranzen für Extrusionsteile aus Thermoplasten

Die DIN 16742 legt die zulässigen Mass- und Formtoleranzen für extrudierte Thermoplastteile fest. Sie dient als Grundlage für die technische Zeichnungserstellung, Werkzeugauslegung und Qualitätsprüfung.

Die Toleranzklassen (T1 bis T5) definieren Grenzwerte für:

Wanddicke und Aussenabmessungen

Geradheit, Ovalität und Rechtwinkligkeit

Oberflächenqualität und Kantenausbildung

Für coextrudierte Profile gilt, dass Funktions- und Dichtflächen nach den strengeren Klassen T2 oder T3 geprüft werden, während dekorative oder sekundäre Bereiche grössere Toleranzen aufweisen dürfen.

EN ISO 1133 – Schmelzindexprüfung (MFI/MVR)

Die EN ISO 1133 beschreibt die Bestimmung der Schmelzmasseflussrate (MFR) bzw. des Schmelzvolumenstroms (MVR) von Thermoplasten unter definiertem Druck und Temperatur.

Diese Kennwerte sind entscheidend für:

die Beurteilung der Verarbeitbarkeit und Fliesseigenschaften einzelner Schmelzen,

die Abstimmung der Viskositäten verschiedener Coextrusionskomponenten,

die Überwachung von Chargenkonstanz und Alterung.

Eine stabile Schmelzeviskosität ist Voraussetzung für gleichmässige Schichtdicken, reproduzierbare Grenzflächenhaftung und konstante Liniengeschwindigkeit.

EN 10204 – Werkstoffprüfzeugnisse

Die EN 10204 regelt die Dokumentation und Nachweisführung von Werkstoffeigenschaften durch Prüfzeugnisse. In der Coextrusion wird sie vor allem bei technischen und sicherheitsrelevanten Anwendungen (z. B. Bau- oder Automobilkomponenten) angewendet.

Relevante Dokumentationsarten:

Typ 2.1 / 2.2: Werksbescheinigung oder Werkszeugnis mit materialbezogenen Prüfwerten (z. B. Dichte, MFR).

Typ 3.1: Abnahmeprüfzeugnis mit Prüfergebnissen einer unabhängigen Qualitätsstelle oder externen Prüfstelle.

Damit ist die Rückverfolgbarkeit vom Endprodukt bis zur Materialcharge gewährleistet, ein zentraler Bestandteil jedes ISO-9001-konformen Qualitätsmanagementsystems.

Spezifische Normen für Verbundsysteme und Haftungsprüfungen

Für Mehrschicht- und Hybridprofile gelten zusätzliche Normen, die sich auf die Prüfung der Schichtintegrität, Haftfestigkeit und Materialbeständigkeit beziehen:

DIN EN ISO 4624: Haftfestigkeitsprüfung durch Abreiss- oder Schälversuche an Verbundwerkstoffen.

DIN EN ISO 527 / 178: Zug- und Biegeprüfung zur Bewertung der mechanischen Verbundeigenschaften.

DIN EN ISO 11357: Differenzkalorimetrie (DSC) zur Analyse der Schmelztemperaturen und Grenzflächenreaktionen.

DIN EN ISO 4892: Bewitterungsprüfung von UV-exponierten Deckschichten, relevant für Bau- und Automobilprofile.

DIN EN ISO 15527: Beständigkeit von Kunststoffverbindungen gegenüber chemischen Medien.

Darüber hinaus existieren branchenspezifische Anforderungen, beispielsweise:

IATF 16949 für die Automobilindustrie (Prozessfähigkeit, Dokumentation, Rückverfolgbarkeit)

ISO 13485 für medizintechnische Anwendungen (Materialreinheit, Prozessvalidierung)

Die Einhaltung dieser Normen stellt sicher, dass coextrudierte Produkte nicht nur funktional und masshaltig, sondern auch dokumentiert belastbar und normkonform hergestellt werden.

Zukunftstrends und Forschung

Funktionsintegration durch Coextrusion

Ein wesentlicher Forschungsschwerpunkt liegt in der Funktionsintegration innerhalb von coextrudierten Bauteilen. Moderne Coextrusionsprozesse ermöglichen die Integration elektrischer, sensorischer oder optischer Funktionen direkt in das Profil.

Sensorintegration: In Hybridprofilen werden Dünnfilmsensoren oder Leiterbahnen bereits während der Extrusion eingebettet, um Temperatur, Druck oder Dehnung zu erfassen. Diese sogenannten Smart Profiles finden Anwendung in Gebäudetechnik, Maschinenüberwachung und Fahrzeugstrukturen.

Leitfähige Schichten: Durch den Einsatz von elektrisch leitfähigen Polymeren oder mit Kohlenstoff-, Graphen- bzw. Metallpartikeln gefüllten Compounds entstehen antistatische oder leitfähige Schichten. Sie dienen zur Entladung statischer Aufladungen, EMV-Abschirmung oder Energieübertragung.

Optische Funktionsebenen: Transmissionsfähige oder reflektierende Schichten in Kombination mit Lichtleitpolymeren ermöglichen neue Anwendungen in Beleuchtungssystemen oder optischen Sensoren.

Die Coextrusion wird damit zunehmend zu einer Schlüsseltechnologie für multifunktionale Strukturen, in denen Mechanik, Elektronik und Sensorik zu einer Einheit verschmelzen.

Digitalisierung der Prozessführung (Industrie 4.0 und KI-Regelung)

Die fortschreitende Digitalisierung verändert auch die Steuerung und Überwachung von Coextrusionsanlagen.

Echtzeitdatenanalyse: Prozessdaten aus Temperatur-, Druck-, Durchsatz- und Dickensensoren werden in Echtzeit erfasst, analysiert und automatisch angepasst.

Künstliche Intelligenz (KI): Lernfähige Algorithmen erkennen Prozessabweichungen frühzeitig und optimieren die Regelparameter, um konstante Produktqualität zu gewährleisten.

Virtuelle Prozesssimulation: Digitale Zwillinge von Werkzeugen und Anlagen ermöglichen die Vorhersage von Schmelzströmungen, Temperaturverteilungen und Schichtdicken, bevor reale Prototypen gefertigt werden.

Predictive Maintenance: Durch kontinuierliche Zustandsüberwachung werden Wartungsintervalle zustandsabhängig geplant, wodurch Stillstandszeiten und Materialverluste reduziert werden.

Diese Entwicklungen führen zu einer deutlichen Steigerung der Prozesssicherheit, Effizienz und Rückverfolgbarkeit und machen die Coextrusion zu einem integralen Bestandteil moderner Smart-Factory-Konzepte.

Entwicklung neuer Haftvermittler und biobasierter Compounds

Ein weiterer Forschungsschwerpunkt ist die Entwicklung von nachhaltigen Haftvermittlern und biobasierten Werkstoffen, die sowohl ökologische als auch technische Anforderungen erfüllen.

Neue Haftvermittler: Reaktive Copolymere mit funktionellen Gruppen (z. B. Epoxid-, Anhydrid- oder Isocyanatstrukturen) ermöglichen verbesserte Haftung zwischen inkompatiblen Materialien bei gleichzeitig niedrigeren Verarbeitungstemperaturen.

Biobasierte Compounds: Polymere auf Basis von PLA, Bio-PE oder PHA werden für Mehrschichtsysteme angepasst, um fossile Rohstoffe zu ersetzen. Spezielle Additive verbessern thermische Stabilität und Kompatibilität mit konventionellen Polyolefinen.

Rezyklatkompatibilität: Forschungsvorhaben zielen darauf ab, Haftvermittler zu entwickeln, die auch in Rezyklatschichten zuverlässig funktionieren und so den Kreislaufwirtschaftsgedanken unterstützen.

Diese Fortschritte eröffnen neue Wege, um funktionale Mehrschichtprodukte umweltfreundlicher und ressourcenschonender zu gestalten.

Potenziale im Bereich Wärmemanagement und Leichtbau

Die Coextrusion bietet erhebliche Potenziale für zukünftige Entwicklungen im Wärmemanagement und Leichtbau.

Wärmeleitfähige Polymere: Mit Graphit, Bornitrid oder Metalloxiden gefüllte Compounds ermöglichen den gezielten Abtransport oder die Verteilung von Wärme, beispielsweise in Wärmetauschern, LED-Gehäusen oder Batteriekühlungen.

Thermische Isolationsschichten: Kombination von leitfähigen und isolierenden Schichten erlaubt eine präzise Steuerung des Wärmestroms im Bauteil – eine Schlüsseltechnologie für Energieeffizienz und E-Mobilität.

Leichtbau durch Schaumcoextrusion: Geschäumte Kernschichten in Kombination mit festen Deckschichten reduzieren Gewicht bei gleichbleibender Steifigkeit. Solche Strukturen werden zunehmend im Fahrzeug- und Anlagenbau eingesetzt.

Metall-Polymer-Hybride: Coextrudierte Verbunde aus Aluminium und Hochleistungskunststoffen kombinieren Wärmeleitfähigkeit und Formfreiheit mit geringer Dichte – ideal für tragende Leichtbaustrukturen und thermisch beanspruchte Komponenten.

Damit entwickelt sich die Coextrusion von einer reinen Formgebungstechnologie zu einem strategischen Instrument moderner Werkstoffentwicklung – an der Schnittstelle von Nachhaltigkeit, Funktionalität und digitaler Prozessintelligenz.

Kompetenz in Kunststoffextrusion – JANSEN AG

Geschichte und Entwicklung der Kunststoffextrusion bei Jansen

Die JANSEN AG mit Hauptsitz in Oberriet (Schweiz) zählt zu den Pionieren der Kunststoffextrusion in Europa. Bereits in den 1950er-Jahren begann das Unternehmen, neben seinen Stahlprofilen auch Kunststoffrohre und -profile zu entwickeln und zu fertigen.

Durch kontinuierliche Investitionen in Verfahrenstechnik, Werkzeugbau und Werkstoffentwicklung entstand über Jahrzehnte ein tiefes Know-how in der Extrusion technischer Thermoplaste. Diese Erfahrung bildet heute die Grundlage für hochpräzise Profil- und Rohrlösungen in Bau, Industrie und Energietechnik.

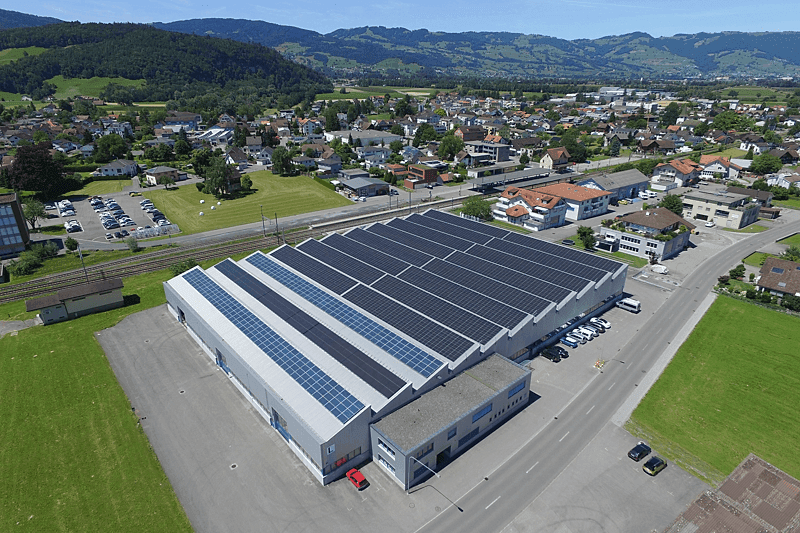

Standort und Produktionskompetenz (Schweiz, Oberriet)

Der Standort Oberriet SG vereint Entwicklung, Werkzeugfertigung und Extrusion unter einem Dach.

Hier betreibt Jansen mehrere vollautomatisierte Extrusionslinien für Profile, Rohre und Sonderschläuche aus thermoplastischen Kunststoffen.

Durch die Kombination aus eigenem Werkzeugbau, modernster Messtechnik und digitaler Prozessregelung wird eine gleichbleibend hohe Produktqualität erreicht.

Der Standort profitiert zudem von kurzen internen Wegen, Schweizer Präzision und klar definierten Qualitätsprozessen.

Verbindung von Erfahrung und Innovation

Jansen verbindet 70 Jahre Fertigungserfahrung mit einer konsequenten Ausrichtung auf technologische Weiterentwicklung.

Neue Werkstoffe, energieeffiziente Prozessführungen und datengestützte Qualitätssicherungssysteme sind zentrale Bestandteile der Produktionsstrategie.

Qualitätsmanagement und Zertifizierungen

Die Fertigung erfolgt nach einem integrierten Qualitäts- und Umweltmanagementsystem, zertifiziert nach:

ISO 9001:2015 – Qualitätsmanagement

ISO 14001:2015 – Umweltmanagement

Alle Produkte werden gemäss den jeweils geltenden Normen (z. B. DIN 16742, EN 10204) dokumentiert und geprüft.

Durch Inline-Messsysteme, Prozessdatenerfassung und Rückverfolgbarkeit jeder Charge gewährleistet Jansen eine reproduzierbare und normgerechte Produktion.

Forschungs- und Entwicklungsaktivitäten im Bereich Kunststofftechnik

Die F&E-Abteilung von Jansen arbeitet an prozessoptimierten Werkzeugsystemen, neuen Compounds und digitalen Prozessmodellen.

Schwerpunkte liegen auf:

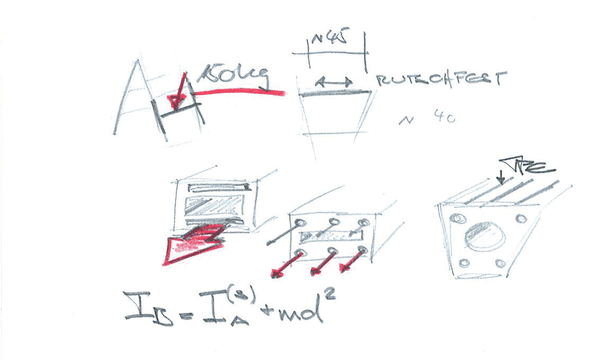

Simulation und Strömungsanalyse für Extrusionswerkzeuge

Nachhaltigen Materialsystemen (z. B. rezyklierte und halogenfreie Compounds)

Digitale Inline-Qualitätsregelung und datenbasierte Produktionsoptimierung

Durch diese Aktivitäten positioniert sich Jansen als Innovationspartner für technische Kunststofflösungen, der Erfahrung, Präzision und Forschung zu einer ganzheitlichen Kompetenz in der Kunststoffextrusion verbindet.

Ihre Ansprechpartner für Ihre Kunststoffprofile

Wir stehen Ihnen als Ansprechpartner für Entwicklung, Vertrieb und technische Beratung zur Seite.

- Josef Wilhelm

- Vertriebsingeneur Kunststoffprofile

- +41 71 763 93 59

- josef.wilhelm@jansen.com

- Lassen Sie uns vernetzen!

- Mario Freudenstein

- Fachbereichsleiter Kunststoffprofile

- +41 71 763 91 21

- mario.freudenstein@jansen.com

- Lassen Sie uns vernetzen!

Glossar der wichtigsten Fachbergriffe

Adhäsion

Anziehungskräfte zwischen zwei unterschiedlichen Materialien an ihrer Grenzfläche. In der Coextrusion bestimmt sie die Haftung zwischen Kunststoffschichten oder zwischen Kunststoff und Metall.

Anodisation

Elektrochemisches Verfahren zur Bildung einer definierten Oxidschicht auf Metallen (z. B. Aluminium), um Haftung, Korrosionsschutz oder Oberflächenhärte zu verbessern.

Barriereeigenschaft

Fähigkeit eines Materials, den Durchtritt von Gasen, Dämpfen oder Flüssigkeiten zu verhindern. Entscheidend für Verpackungs- und Rohrsysteme.

Coextrusion

Verfahren, bei dem zwei oder mehr Kunststoffschmelzen gleichzeitig extrudiert und zu einem Mehrschicht- oder Hybridprofil vereinigt werden.

CTE (Coefficient of Thermal Expansion)

Wärmeausdehnungskoeffizient – beschreibt, wie stark sich ein Material bei Temperaturänderung ausdehnt oder zusammenzieht.

Delamination

Ablösen oder Aufspalten von Schichten an ihrer Grenzfläche infolge unzureichender Haftung oder thermomechanischer Spannungen.

Diffusionssperre

Schicht mit geringer Permeabilität für Gase oder Flüssigkeiten, z. B. EVOH oder PVDC, um Medienmigration zu verhindern.

DIN EN ISO 9001

Internationale Norm für Qualitätsmanagementsysteme. Legt Anforderungen an Prozesse, Dokumentation und kontinuierliche Verbesserung fest.

E-Modul (Elastizitätsmodul)

Kennwert für die Steifigkeit eines Materials. Misst die Verformung unter Spannung im elastischen Bereich.

Feedblock-System

Coextrusionsverteiler, in dem mehrere Schmelzströme vor Eintritt ins Werkzeug zu einem Schichtverbund zusammengeführt werden.

Grenzflächenenergie

Mass für die Energie, die erforderlich ist, um die Oberfläche eines Materials zu vergrössern. Beeinflusst die Benetzbarkeit und Haftung.

Haftvermittler (Tie-Layer)

Zwischenschicht oder Additiv, das inkompatible Kunststoffe chemisch oder physikalisch verbindet.

Hybridprofil

Profil, das aus Kunststoff und Metall (z. B. Aluminium, Kupfer, Stahl) besteht und die Vorteile beider Werkstoffe kombiniert.

Kalibrierung

Abschnitt des Extruderzylinders mit regelbarer Temperatur zur gezielten Erwärmung der Kunststoffschmelze.

Kompatibilisierung

Massnahmen zur Verbesserung der Verträglichkeit zweier unterschiedlicher Polymere, meist durch Copolymere oder Additive.

Kriechstromfestigkeit

Widerstandsfähigkeit eines Isoliermaterials gegen Kriechströme unter elektrischer Belastung.

Mehrschichtsystem

Kombination mehrerer funktionaler Kunststoffschichten in einem Bauteil, z. B. Träger-, Haft-, Funktions- und Deckschichten.

MFI/MVR (Melt Flow Index / Melt Volume Rate)

Kennwert für die Fliesseigenschaften einer Kunststoffschmelze nach EN ISO 1133. Dient zur Prozessabstimmung und Qualitätskontrolle.

Monomaterialsystem

Mehrschichtaufbau, bei dem alle Schichten auf demselben Kunststofftyp basieren, um Recyclingfähigkeit zu gewährleisten.

Plasmabehandlung

Oberflächenaktivierung durch ionisiertes Gas. Erhöht die Oberflächenenergie und verbessert die Haftung von Kunststoffen auf Metallen.

Polyolefin

Oberbegriff für Polymere auf Basis von Ethylen oder Propylen (z. B. PE, PP). Unpolar und chemisch inert.

Prozessfähigkeitsindex (Cpk):

Statistischer Kennwert zur Beurteilung, wie stabil und reproduzierbar ein Produktionsprozess innerhalb vorgegebener Toleranzen arbeitet.

Rheologie

Lehre vom Fliessverhalten von Materialien unter Einfluss von Temperatur, Druck und Scherung.

Schälversuch

Prüfverfahren zur Bestimmung der Haftfestigkeit zwischen zwei Schichten durch definiertes Ablösen unter konstanter Zugkraft.

Schmelzindex

Mass für die Fliesseigenschaft einer Kunststoffschmelze; zeigt an, wie viel Material unter bestimmten Bedingungen pro Zeit extrudiert wird.

Silan-Primer

Chemische Haftvermittler auf Basis organofunktioneller Silane, die zwischen Metalloxiden und Polymeren kovalente Bindungen aufbauen.

Ultraschall-Dickenmessung

Zerstörungsfreie Inline-Methode zur Bestimmung der Wand- und Schichtdicken während der Extrusion.

UV-Stabilisierung

Zusatz von Lichtschutzmitteln, Pigmenten oder Additiven, um Polymerabbau durch ultraviolette Strahlung zu verhindern.

Viskosität

Mass für die Zähflüssigkeit einer Schmelze. Entscheidend für den gleichmässigen Materialfluss im Coextrusionsprozess.

Werkstoffprüfzeugnis (EN 10204)

Dokumentation der Materialeigenschaften, Prüfmethoden und Resultate für Produktionschargen zur Qualitätssicherung und Rückverfolgbarkeit.

Wärmeleitfähigkeit (λ)

Kennwert, der beschreibt, wie effizient ein Material Wärme transportiert – entscheidend für Anwendungen im Wärmemanagement.

Zugversuch

Mechanisches Prüfverfahren zur Bestimmung von Festigkeit, Elastizität und Bruchdehnung eines Werkstoffs oder Verbundes.

FAQ - Häufig gestelle Fragen zur Kunststoffextrusion

Was versteht man unter Coextrusion?

Coextrusion ist ein Verfahren, bei dem zwei oder mehr Kunststoffschmelzen gleichzeitig durch ein gemeinsames Werkzeug extrudiert und zu einem Mehrschicht- oder Hybridprofil vereint werden. Ziel ist die Kombination unterschiedlicher Materialeigenschaften in einem einzigen Bauteil.

Worin liegt der Unterschied zwischen Monoextrusion und Coextrusion?

Bei der Monoextrusion wird nur ein Werkstoff verarbeitet, während bei der Coextrusion mehrere Polymere – oder auch Kunststoff und Metall – in einem einzigen Durchlauf zu einem Verbundsystem kombiniert werden.

Welche Vorteile bietet Coextrusion gegenüber herkömmlichen Verfahren?

Sie ermöglicht Funktionsintegration, Materialeinsparung, Designfreiheit und eine deutlich höhere Produktperformance, da jedes Material seine spezifischen Eigenschaften einbringen kann.

Welche Kunststoffe eignen sich für die Coextrusion?

Geeignet sind vor allem thermoplastische Kunststoffe mit ähnlichem Verarbeitungsfenster, z. B. PE, PP, PVC, TPE, PA, EVOH, ASA, ABS oder PMMA. Für Hybridlösungen kommen auch Aluminium, Kupfer und Stahl als metallische Träger infrage.

Wie viele Schichten können coextrudiert werden?

Je nach Anlagenauslegung sind bis zu zehn Schichten möglich. In der Praxis sind drei- bis fünf-Schicht-Systeme am häufigsten, etwa bei Rohren, Profilen und Folien

Wie wird die Haftung zwischen den Schichten sichergestellt?

Durch Diffusion kompatibler Polymerschmelzen, den Einsatz von Haftvermittlern (Tie-Layern) oder Oberflächenaktivierungen mittels Plasma, Korona oder Primer

Können unterschiedliche Farben oder Oberflächen in einem Profil kombiniert werden?

Ja. Die Coextrusion erlaubt die Kombination verschiedenfarbiger oder strukturierter Oberflächen in einem Produktionsschritt – z. B. glänzend, matt oder transluzent.

Welche Rolle spielt die Werkzeugtechnik?

Das Werkzeug bestimmt die Verteilung der Schmelzströme und damit die Schichtdickenhomogenität. Moderne Coextrusionswerkzeuge (Feedblock oder Multimanifold) ermöglichen reproduzierbare Strömungsverhältnisse und präzise Schichtaufbau.

Welche Prozessparameter sind besonders wichtig?

Entscheidend sind Temperaturprofile, Massedurchsätze, Druckverteilung und Liniengeschwindigkeit. Abweichungen können zu Schichtverschiebung, Delamination oder ungleichmässiger Oberfläche führen.

Wie wird die Qualität der Coextrusionsprodukte geprüft?

Über Schäl-, Zug- und Biegeversuche, Dicken- und Haftfestigkeitsmessungen sowie mikroskopische Analysen. Inline-Systeme wie Ultraschall oder Thermografie überwachen zusätzlich den Prozess.

Ist Coextrusion umweltfreundlich?

Ja, wenn kompatible Materialien und Rezyklate verwendet werden. Die Technologie ermöglicht Materialeinsparung und den gezielten Einsatz hochwertiger Werkstoffe nur dort, wo sie technisch erforderlich sind.

Können coextrudierte Materialien recycelt werden?

Kompatible Systeme (z. B. PE/PP oder PVC/ASA) lassen sich problemlos recyceln. Für komplexe Verbunde wird zunehmend an sortier- und trennfähigen Materialsystemen geforscht, um die Recyclingfähigkeit zu erhöhen.

In welchen Branchen wird Coextrusion eingesetzt?

Vor allem in Bauwesen, Elektrotechnik, Automobilindustrie, Medizintechnik, Verpackung und Energietechnik. Überall dort, wo multifunktionale und langlebige Kunststofflösungen gefragt sind.

Welche Normen sind bei der Coextrusion relevant?

Zentrale Normen sind DIN 16742 (Toleranzen für Extrusionsteile), EN ISO 1133 (Schmelzindexprüfung), EN 10204 (Werkstoffprüfzeugnisse) sowie spezifische Prüfnormen zur Haftfestigkeit und Alterungsbeständigkeit.

Was sind aktuelle Forschungsschwerpunkte im Bereich Coextrusion?

Die Entwicklung leitfähiger und sensorisch aktiver Schichten, der Einsatz biobasierter Haftvermittler, die Digitalisierung der Prozesssteuerung (Industrie 4.0) sowie Anwendungen im Wärmemanagement und Leichtbau.

Quellen und Normen

-

1. Maschinenbau-Wissen.de – „Extrudieren und das Verfahren der Coextrusion“.

Online verfügbar unter: www.maschinenbau-wissen.de -

2. Senoplast Klepsch & Co. GmbH – „Coextrusion – Präzision in jeder Schicht“.

Online verfügbar unter: www.senoplast.com -

3. 3ERP – Ye, R. (2024): „How Coextrusion Works“.

Online verfügbar unter: www.3erp.com -

4. Calpex Plastics Inc. – „Plastic Extrusions – Co-extrusion Process“.

Online verfügbar unter: www.calpex.com -

5. Wisconsin Plastic (Pexco) – „Meta-Plast – Composite Extrusion Technology“.

Online verfügbar unter: www.pexco.com -

6. Meldon Plastics BV – „Hybrid-Extrusion“.

Online verfügbar unter: www.meldon.com -

7. SBZ Monteur (Fachartikel) – „Man nehme: Alu und PE“ (2010).

Praxisreport zur Herstellung von Aluminium-Polyethylen-Verbundrohren bei Uponor. -

8. Elkamet Kunststofftechnik GmbH – „Co-Extrusionsverfahren“.

Online verfügbar unter: www.elkamet.com -

9. DuPont – Morris, B. (2017): „Tie Layer Technology for Multilayer Coextrusion“.

Konferenzbeitrag. DuPont Packaging & Industrial Polymers. -

10. Jansen AG – „Kunststoff-Profile und -Systeme“.

Online verfügbar unter: www.jansen.com -

11. DIN EN ISO 1133 – „Kunststoffe – Bestimmung der Schmelzmasseflussrate (MFR) und des Schmelzvolumenstroms (MVR)“.

Beuth Verlag, Berlin. -

12. DIN 16742 – „Toleranzen für Form- und Extrusionsteile aus Thermoplasten“.

Beuth Verlag, Berlin. -

13. EN 10204 – „Werkstoffprüfzeugnisse – Arten und Inhalt“.

Europäisches Komitee für Normung (CEN), Brüssel. -

14. ISO 14040 / ISO 14044 – „Umweltmanagement – Lebenszyklusanalyse – Grundsätze, Rahmenbedingungen und Anforderungen“.

International Organization for Standardization (ISO), Genf. -

15. DIN EN ISO 4624 – „Beschichtungsstoffe – Haftfestigkeitsprüfung durch Abreissen“.

Beuth Verlag, Berlin. -

16. DIN EN ISO 527 / DIN EN ISO 178 – „Kunststoffe – Bestimmung der Zugeigenschaften / Biegeeigenschaften“.

Beuth Verlag, Berlin. -

17. DIN EN ISO 4892 – „Kunststoffe – Methoden der künstlichen Bewitterung mit UV-Strahlung“.

Beuth Verlag, Berlin. -

18. IATF 16949 – „Qualitätsmanagementsysteme – Automobilindustrie“.

International Automotive Task Force (IATF). -

19. ISO 13485 – „Qualitätsmanagementsysteme – Anforderungen für Medizinprodukte“.

International Organization for Standardization (ISO), Genf. -

20. ISO 10012 – „Messmanagementsysteme – Anforderungen an Messprozesse und Messmittel“.

International Organization for Standardization (ISO), Genf.